目次

1 ステンレス鋼製造工程

1.1 原材料

1.2 解散

1.3 抽出

1.3.1 AOD (アルゴン酸素脱炭酸)

1.3.2 真空脱炭 (VOD)

1.3.3 ESR (エレクトロスラグ再溶解)

1.3.4 真空アーク再溶解(VAR)

1.4 連続鋳造

1.5 圧延と表面処理

2 特殊金属処理、焼き戻し、表面研磨を施したステンレス鋼

1.ステンレス鋼製造工程

ステンレス鋼は、家庭用のスプーンやフォークから医療機器、航空機部品まで幅広い用途に使用されており、製造工程の大まかな流れは以下の通りである。(本稿は電気炉メーカーの工程を参考にした)。

厚さ1~3mmまでの原料を取り揃え、冷間圧延などの加工を施すことで、使いやすいサイズと数量を提供している。

それぞれのプロセスを詳しく見てみよう。

1.1 原材料

ステンレス鋼(例えば403ステンレス鋼の製造)は、空気、水、酸、アルカリ、塩、または他の腐食性媒体中で一定の化学的安定性を有する鋼の総称である。耐食性、耐熱性、耐低温性などに優れた特殊鋼。ステンレス鋼の耐食性は、主にクロムの添加によるもので、腐食性媒体の作用の下で、鋼部品の表面は、 "不動態化膜 "と呼ばれる固体緻密な酸化膜の層を形成する。このフィルムは、金属がさらに腐食されるのを防ぐ、外界から隔離された金属を作り、また、一度破壊され、鋼中のクロムは、不動態化膜を再生するために、媒体中の酸素となる、自己修復する能力を持っている保護的な役割を果たし続ける。ステンレス鋼は、クロムの高い含有量を追加するだけでなく、ニッケル、モリブデン、マンガン、窒素および他の合金元素の添加を一致させるだけでなく、鋼はまた、十分な強度、塑性と靭性だけでなく、そのような溶接性、加工や成形などの良好なプロセス特性を得ることができるように。

1.2 解散

フェロアロイ(フェロクロムやフェロニッケルなどの合金鉄)は、電気炉で鉱石を溶解・精製してステンレス鋼を製造する際の原料として使用されるほか、リサイクル原料であるステンレススクラップも使用される。

これらの合金鉄とステンレススクラップは、電気炉で溶解される。

これらの炉はアーク熱を利用して、3000°C から 3500°C の温度で金属を溶解します。この炉は多様な用途に使用できるよう設計されています。

1.3 抽出

溶融後、不純物や炭素を除去するために精錬と呼ばれる工程が必要となる。

以下のAODおよびVOD法は、ステンレス鋼精製法の代表的なものである。

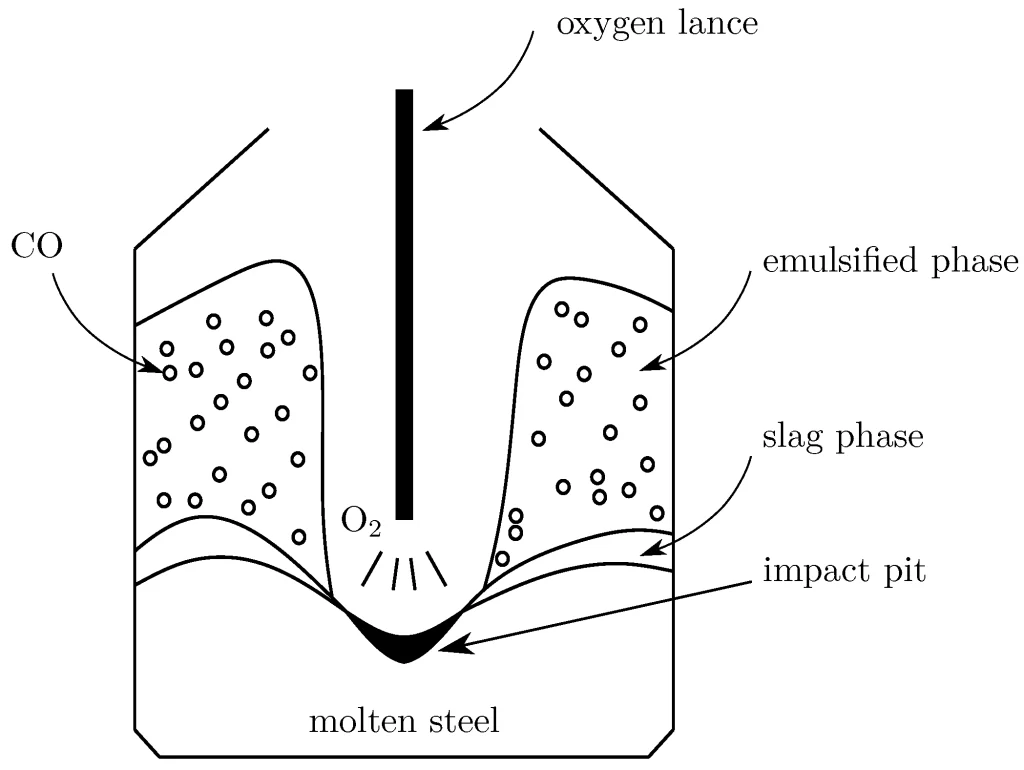

AOD(アルゴン酸素脱炭酸プロセス)

これはステンレス鋼の精錬プロセスで、主な特徴は、クロム回収率を向上させるために高炭素フェロクロムをブレンドできること、炭素含有量が非常に低いこと、不純物が低減されていることである。原料を電気炉で溶解した後、溶融金属を別の精錬容器に移し、炉底からアルゴンと酸素の混合ガスを吹き込んで脱炭する。これにより、クロムの酸化的損失を抑えつつ、炭素含有量の極めて少ない金属が精錬される。

1.4 VOD(真空脱酸素プロセス)

この方法は、AODと特徴が似ているが、取鍋を真空タンク内で、上吹きランスから真空下で酸素を吹き込んで脱炭する。大規模生産ではAODに劣るが、真空効果により、炭素、窒素、水素の含有量が極めて少ない高純度ステンレス鋼の生産に適している。精錬後、以下のESRやVARのような再溶解工程を行うことで、清浄度(不純物の除去)をさらに向上させることができる。

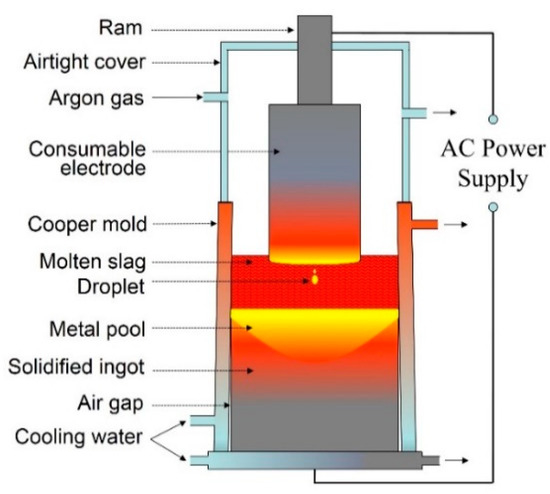

1.5 ESR (エレクトロスラグ再溶解)

脆弱電極は、スラグの抵抗熱で溶融し、水冷銅型で固化する。スラグの精錬効果により、脆弱電極は脱硫、脱酸、介在物の低減等の特性を有する。インゴットは無傷で、偏析が少なく、インゴット表皮がきれいで、熱間加工で表皮が剥がれることがありません。

1.6 真空アーク再溶解(VAR)

材料は、消耗電極を使用して真空中または不活性ガス中で直流アークにより溶融され、水冷銅鋳型で凝固される。

消耗電極として、これらの部品は別の炉(大気圧炉または真空誘導炉)で前処理され、電極の形で鋳造される。

1.7 連続鋳造

底の開いた鋳型に溶融金属を長時間入れ、底から材料を引き上げる鋳造法。連続鋳造が可能。従来主流であったブロック・アンド・ブロック法(溶湯を鋳型に流し込んで固め、再加熱して圧延し、所定の長さに切断する方法)に比べ、連続鋳造は工程の省略による生産性の向上やコストの低減、組織が均一で非金属介在物が少ないなどの品質の向上など、多くの利点がある。品質面では、より均質な組織、より少ない非金属介在物などの利点がある。

1.8 圧延と表面処理

圧延とは、材料を2本のレールで挟み、圧力をかけて薄く伸ばすことで、材料はステンレス鋼になる。

圧延には主に熱間圧延と冷間圧延の2種類がある。

熱間圧延は、900℃から1200℃の高温で加工する方法である。様々な製品の製造に用いられる圧延方法である。熱間圧延は変形抵抗が小さく加工性が良いが、冷間圧延に比べ寸法精度が低く、表面粗さも劣る。

冷間圧延は常温で行われる圧延工程で、加工性は熱間圧延に劣るが、寸法精度が高く、表面は滑らかで光沢がある。熱間圧延の後に冷間圧延を行うことで、より精度の高い仕上げを行うこともできますし、用途によっては熱間圧延のみでそのまま製品を製造することもできます。

この工程では、研磨や光輝焼鈍などの表面処理も施され、所望の光沢が得られます。当社で処理されたステンレス鋼、焼戻し、表面研磨。当社では、上記の工程で冷間圧延、表面仕上げを行っております。以下の製品を提供しています ステンレス鋼の種類、利用可能 焼戻し 表面処理 表面仕上げ これらの製品に関する詳細については、当社の製品をチェックしてください。 製品ページ.