石油・ガス産業が円滑に運営されているのはなぜか、考えたことはあるだろうか。多くの要因の中で、圧力容器の製造は極めて重要な役割を果たしています。これらの圧力容器は、周囲の圧力とは大きく異なる圧力で気体や液体を保持するものであり、その完全性は操業の安全性と効率性にとって極めて重要です。圧力容器製造の中心には、重要なコンポーネントである鉄鋼材料があります。その強度、耐久性、多用途性により、これらの高ストレス容器の建設には欠かせないものとなっています。鉄鋼加工業界のプロフェッショナルであれ、舞台裏の仕組みに興味があるだけであれ、圧力容器製造における鉄鋼の重要性を理解することで、石油・ガスセクターの屋台骨を理解することができます。

圧力容器製造における鋼材の特性

圧力容器製造の世界、特に石油・ガス分野では、圧力容器の建設に使用される材料は厳しい基準を満たさなければなりません。これらの材料の特性は、圧力容器の安全性と信頼性を左右するだけでなく、その効率と寿命にも影響します。様々な材料がある中で、鉄鋼はその優れた特性で際立っており、圧力容器製造の定番となっています。

強度と耐久性

スチールが圧力容器製造に好まれる主な理由の一つは、その顕著な強度と耐久性です。圧力容器は、高圧や高温などの過酷な条件を扱うように設計されているため、その完全性を損なうことなく、このような過酷な環境に耐えることができる材料が必要となります。スチールの高い引張強度は、応力下での変形に耐えることができるため、最も厳しい条件下でも容器の形状と機能を維持することができます。さらに、スチールの耐久性は、この材料で作られた圧力容器が何年も長持ちすることを意味し、業界にとって費用対効果の高い選択肢となります。

耐食性

圧力容器製造における鋼材のもう一つの重要な特性は、その耐食性です。石油・ガス産業では、腐食性の強い物質の処理や貯蔵を行うことが多く、圧力容器の完全性に重大な脅威をもたらします。ステンレス鋼のような特定の種類の鋼は、鋼の表面に不動態層を形成し、腐食から保護するクロムを含んでいます。この品質は、過酷な化学物質や環境にさらされる圧力容器にとって理想的な選択肢となり、容器の寿命を延ばし、長期にわたって構造的完全性を維持するのに役立ちます。

圧力容器用鋼板加工プロセス

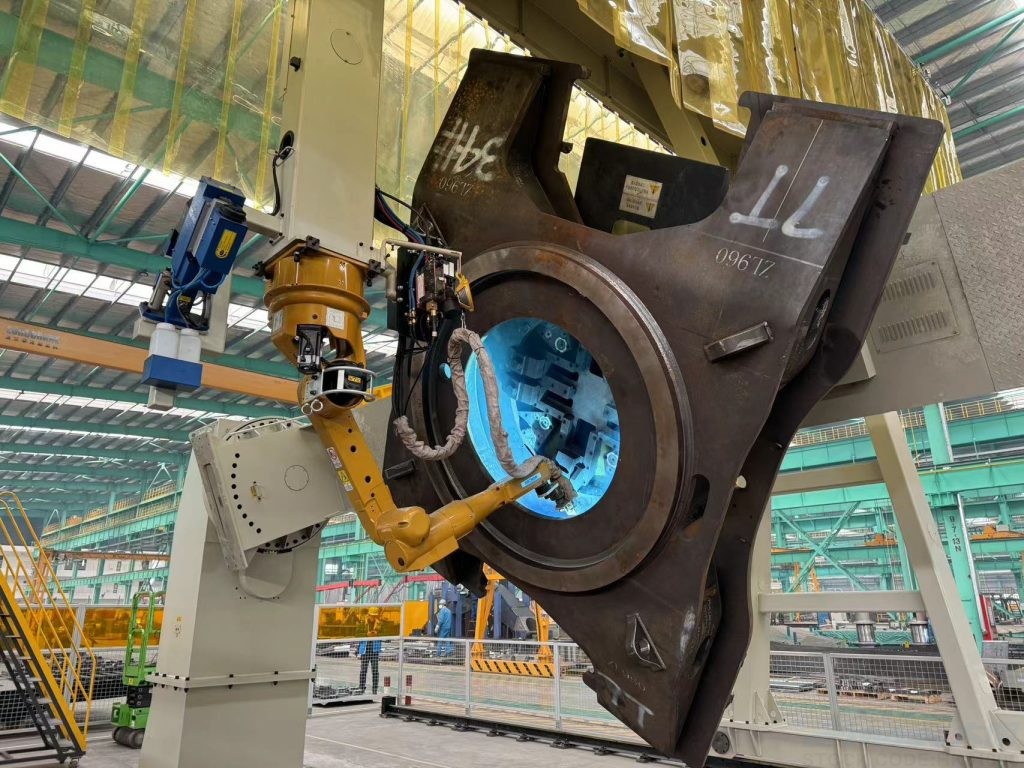

鋼鉄から圧力容器を製造するには一連の工程があり、それぞれが最終製品が要求される仕様と安全基準を満たすために極めて重要です。溶接技術から熱処理、品質管理対策に至るまで、製造工程は精密さと専門知識を必要とする綿密なものです。

溶接技術

溶接は、圧力容器を形成するために鋼板や部品を接合するため、圧力容器の鋼材加工工程の極めて重要な部分です。使用される溶接技術は、鋼の種類と圧力容器の特定の要件に適していなければなりません。一般的な溶接方法には、以下のようなものがあります:

- 被覆アーク溶接(SMAW):棒溶接としても知られるこの溶接法は、多用途で広く使用されており、多くの種類の鋼材に適している。

- ガス・タングステン・アーク溶接(GTAW):TIG溶接として知られるこの技術は、高い精度と品質を提供し、ステンレス鋼の薄い部分の溶接に最適です。

- ガス・メタル・アーク溶接(GMAW):またはMIG溶接。この方法はTIG溶接より高速で、厚い鋼材の溶接に有効である。

各溶接技法には長所と特殊性があるため、圧力容器の設計要件に基づいて溶接方法を選択することが重要な決定となる。

熱処理方法

溶接後、鋼製圧力容器はしばしば熱処理を受けますが、これは鋼の特性を向上させ、使用目的に適したものにするプロセスです。熱処理は、溶接中に生じた応力を緩和し、靭性を向上させ、腐食や摩耗に対する耐性を高めることができます。一般的な熱処理方法には次のようなものがある:

- 焼きなまし:これは、鋼を特定の温度に加熱した後、制御された速度で冷却し、硬度を下げ、延性を向上させ、鋼を加工しやすくするものである。

- 焼ならし:焼きなましと同様、鋼を臨界温度以上に加熱した後、空冷する。その結果、微細組織がより均一になり、強度と靭性が向上する。

- 焼き入れと焼き戻し:この工程では、鋼を加熱した後、水または油中で急速に冷却(焼き入れ)し、その後、低温に再加熱(焼き戻し)する。この工程により、鋼の硬度と強度が向上する。

品質管理対策

鋼製圧力容器の品質を確保することが最も重要であるため、製造プロセス全体を通じて厳格な品質管理対策が必要となります。これらの対策には以下が含まれます:

- 材料検査:加工を開始する前に、鋼材の品質検査が行われ、必要な規格や仕様を満たしていることが確認されます。

- 溶接の検査と試験:溶接後、溶接部に欠陥や瑕疵がないか検査が行 われる。超音波検査、X線検査、磁粉探傷検査な ど、さまざまな検査方法がある。

- 最終検査と試験:製造工程が完了すると、圧力容器は最終検査と試験の段階に入ります。これには静水圧試験が含まれ、圧力容器に水を入れて加圧し、最大使用圧力を安全に保持できることを確認します。

品質管理は、材料の最初の選択から圧力容器の最終納品まで、製造のあらゆる段階を網羅する継続的なプロセスです。品質管理は、圧力容器が要求される基準を満たすだけでなく、石油・ガス産業の安全性と信頼性の要求に応えることを保証します。

結論として、鋼材の特性は、綿密な製造工程と厳格な品質管理対策と相まって、圧力容器の建設に不可欠な材料となっています。その強度、耐久性、耐食性は石油・ガス産業の要件に合致しており、鋼で製造された圧力容器が直面する厳しい条件に耐えられることを保証します。

石油・ガス産業における鋼材の重要性

鋼鉄は非常に汎用性が高く、耐久性に優れた素材であるため、様々な産業で不可欠なものとなっています。特に石油・ガス業界では、天然資源の採掘、加工、輸送の厳しい要求に応えるために、鋼鉄はそのユニークな特性によって非常に重要な役割を担っています。ここでは、圧力容器製造に焦点を当てながら、なぜ鋼材が石油・ガス産業で重要な役割を担っているのかを掘り下げてみましょう。

高強度、柔軟性、耐腐食性など、鉄鋼固有の特質は、圧力容器の建設に理想的な選択肢となります。これらの容器は、石油・ガス事業で一般的な条件である高圧のガスや液体を貯蔵・処理するために不可欠です。このような過酷な環境にも故障することなく耐える鋼の能力は、産業運営の安全性と効率性にとって最も重要です。

強度と耐久性

石油・ガス産業で最も評価される鋼鉄の特性のひとつは、その卓越した強度と耐久性です。圧力容器は、極端な圧力や温度などの過酷な運転条件にさらされます。このような条件下で、変形や亀裂を生じることなく完全性を維持する鋼の能力は、事故を防止し、設備の継続的な運転を保証するために不可欠です。圧力容器用に特別に設計された高強度鋼種は、これらの条件に長期間耐えることができるため、機器の寿命と信頼性を確保することができます。

耐食性

石油・ガス産業に適した鋼鉄のもうひとつの重要な側面は、耐腐食性である。原油、天然ガス、海水などの腐食性物質は、石油・ガス事業ではありふれたものです。ある種の鋼種は、耐食性を高める合金元素の添加や保護皮膜の塗布によって、こうした腐食環境に耐えるように特別に設計されています。この耐食性は、圧力容器の構造的完全性を維持し、費用のかかる漏れや故障を回避するために極めて重要です。

製造における柔軟性

鋼材の加工適応性は、圧力容器の建設において大きな利点です。鋼材は様々な形状やサイズに成形、切断、溶接することができ、特定の運用要件を満たす圧力容器のカスタム製作を可能にします。自動溶接や精密機械加工などの高度な製造技術は、鉄鋼加工の品質と効率をさらに高めます。このような柔軟性は、石油・ガス産業の多様なニーズに対応するだけでなく、圧力容器の設計と建設におけるイノベーションを可能にします。

費用対効果

鋼鉄が提供する高度な特性と利点にもかかわらず、鋼鉄は石油・ガス産業にとって経済的に実行可能な選択肢であり続けています。鋼材の費用対効果は、その豊富な入手可能性と近代的な鋼材生産プロセスの効率性に由来します。さらに、鋼材の耐久性と低いメンテナンス要件は、圧力容器の総所有コストの削減に貢献します。このような経済的配慮は、予算の制約と費用対効果の高いソリューションの必要性が常に存在する石油・ガス産業にとって極めて重要です。

結論として、鋼材は石油・ガス産業、特に圧力容器製造において基本的に重要です。強度、耐久性、耐食性、加工における柔軟性、そして費用対効果というユニークな組み合わせにより、鉄鋼はこの要求の厳しい分野で選ばれる材料となっています。石油・ガス産業が進化を続け、新たな課題に直面する中、操業の安全性、効率性、持続可能性を確保する上で鉄鋼が果たす役割は、今後も変わることはありません。

圧力容器製造における鋼材の重要性は実に多面的であり、建設段階だけでなく、石油・ガスセクターにおけるこれらの重要なコンポーネントの長期的な運用と安全性にも影響を与えます。技術の進歩に伴い、鋼材と圧力容器製造の結びつきはさらに強くなり、今後何年にもわたって、より安全で効率的なエネルギー生産を保証することが期待されています。