Indice dei contenuti

1 Processo di produzione dell'acciaio inossidabile

1.1 Materie prime

1.2 Scioglimento.

1.3 Estrazione

1.3.1 AOD (decarbonizzazione con argon e ossigeno)

1.3.2 Decarburazione sotto vuoto (VOD)

1.3.3 ESR (rifusione a scoria elettrolitica)

1.3.4 Rifusione ad arco sotto vuoto (VAR)

1.4 Colata continua

1.5 Laminazione e trattamento superficiale

2 Acciaio inossidabile con trattamento speciale del metallo, rinvenimento e lucidatura superficiale

1. Processo di produzione dell'acciaio inossidabile

L'acciaio inossidabile è utilizzato in un'ampia gamma di applicazioni, dai cucchiai e le forchette per la casa ai dispositivi medici e alle parti di aerei. (Questo articolo si basa sul processo di un produttore di forni elettrici).

Disponiamo di materie prime in dimensioni che vanno da 1-3 mm di spessore e offriamo dimensioni e quantità di facile utilizzo grazie alla laminazione a freddo e ad altre lavorazioni.

Diamo un'occhiata più da vicino a ciascuno di questi processi.

1.1 Materie prime

L'acciaio inossidabile (ad esempio, la produzione di acciaio inossidabile 403) è un termine generale per indicare un acciaio che presenta una certa stabilità chimica all'aria, all'acqua, agli acidi, agli alcali, ai sali o ad altri mezzi corrosivi. Si tratta di un acciaio speciale con eccellenti proprietà quali la resistenza alla corrosione, la resistenza al calore, la resistenza alle basse temperature. La resistenza alla corrosione dell'acciaio inossidabile è dovuta principalmente all'aggiunta di cromo; sotto l'azione dei mezzi corrosivi, la superficie delle parti in acciaio formerà uno strato di ossido solido denso, chiamato "film di passivazione". Questa pellicola rende il metallo isolato dal mondo esterno, impedendone l'ulteriore corrosione, e ha anche la capacità di autoripararsi: una volta distrutto, il cromo presente nell'acciaio sarà in contatto con l'ossigeno del mezzo per rigenerare la pellicola di passivazione, continuando a svolgere un ruolo protettivo. L'acciaio inossidabile, oltre ad aggiungere un maggior contenuto di cromo, corrisponde anche all'aggiunta di nichel, molibdeno, manganese, azoto e altri elementi di lega, in modo che l'acciaio possa anche ottenere una sufficiente resistenza, plasticità e tenacità, nonché buone proprietà di processo, come saldabilità, lavorazione e stampaggio.

1.2 Scioglimento

Le ferroleghe (ferroleghe come il ferrocromo e il ferronichel) sono utilizzate come materie prime per la produzione di acciaio inossidabile attraverso la fusione e la raffinazione di minerali in forni elettrici e di materiali riciclati - rottami di acciaio inossidabile.

Queste ferroleghe e i rottami di acciaio inossidabile vengono fusi in un forno elettrico.

Questi forni utilizzano il calore dell'arco per fondere i metalli a temperature comprese tra 3000°C e 3500°C. I forni sono progettati per essere utilizzati in un'ampia gamma di applicazioni.

1.3 Estrazione

Dopo la fusione, è necessario un processo chiamato raffinazione per rimuovere le impurità e il carbonio.

I seguenti metodi AOD e VOD sono tipici dei metodi di affinazione dell'acciaio inossidabile.

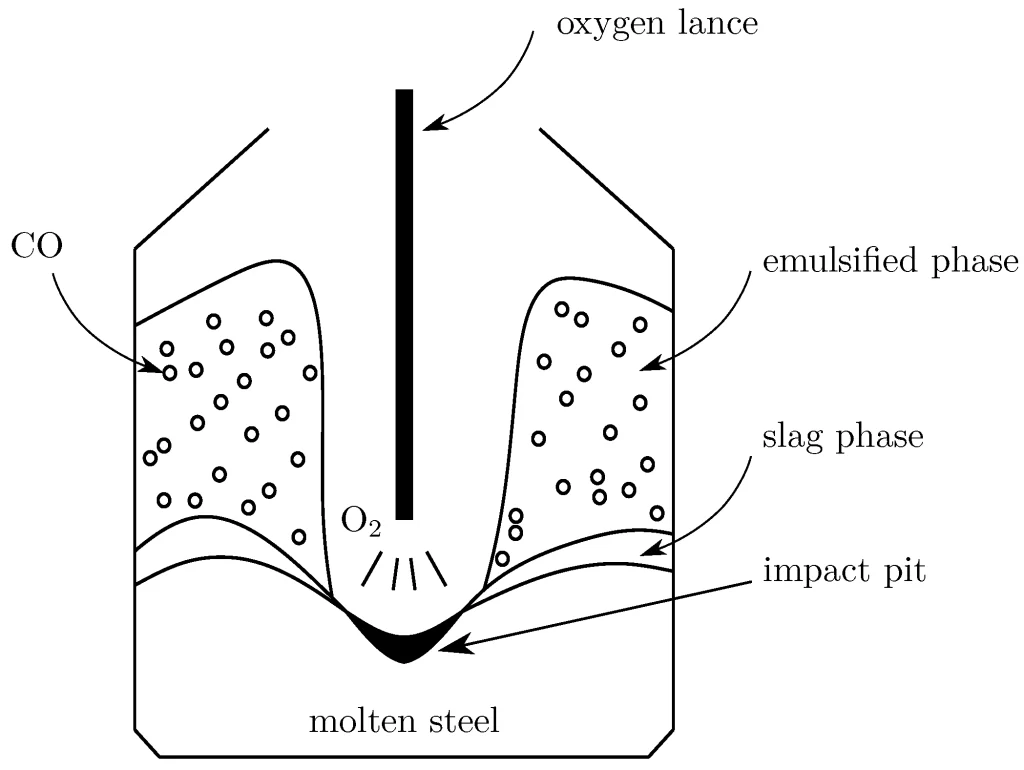

AOD (Processo di decarbonizzazione con argon e ossigeno)

Si tratta di un processo di raffinazione dell'acciaio inossidabile, le cui caratteristiche principali sono la possibilità di miscelare ferrocromo ad alto tenore di carbonio per migliorare il recupero del cromo, il contenuto di carbonio molto basso e la riduzione delle impurità. Dopo la fusione della materia prima in un forno elettrico, il metallo fuso viene trasferito in un recipiente di raffinazione separato e decarbonizzato soffiando una miscela di gas argon e ossigeno dal fondo del forno. In questo modo il metallo viene raffinato con un contenuto di carbonio estremamente basso, sopprimendo al contempo la perdita ossidativa di cromo.

1.4 VOD (Processo di decarbonizzazione dell'ossigeno sotto vuoto)

Questo metodo ha caratteristiche simili all'AOD, ma la siviera viene decarburata in un serbatoio sottovuoto soffiando ossigeno sotto vuoto attraverso una lancia di soffiaggio superiore. Sebbene non sia altrettanto valido dell'AOD per la produzione su larga scala, l'effetto del vuoto lo rende adatto alla produzione di acciai inossidabili di elevata purezza con livelli molto bassi di carbonio, azoto e idrogeno. Dopo la raffinazione, si possono eseguire processi di rifusione, come la VES e il VAR, per migliorare ulteriormente la pulizia (rimozione delle impurità).

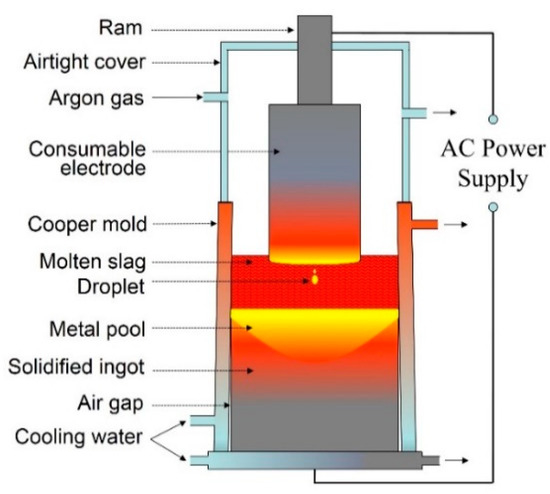

1,5 ESR (Electroslag Remelting)

L'elettrodo vulnerabile viene fuso sotto il calore di resistenza delle scorie e solidificato in uno stampo di rame raffreddato ad acqua. Grazie all'effetto di raffinazione delle scorie, l'elettrodo vulnerabile presenta le caratteristiche di desolforazione, disossidazione e riduzione delle inclusioni, ecc. Il lingotto è intatto, con una minore segregazione, una pelle del lingotto pulita e nessuna spellatura durante la lavorazione a caldo.

1.6 Rifusione ad arco sotto vuoto (VAR)

Il materiale viene fuso con arco a corrente continua nel vuoto o in gas inerte utilizzando elettrodi consumabili e solidificato in uno stampo di rame raffreddato ad acqua, ottenendo un lingotto finito con una struttura ben solidificata e pochissime impurità e inclusioni refrattarie.

Come elettrodi consumabili, questi componenti vengono pretrattati in forni separati (forni a pressione atmosferica o forni a induzione sotto vuoto) e poi fusi sotto forma di elettrodi.

1.7 Colata continua

Metodo di colata in cui il metallo fuso viene inserito in uno stampo a fondo aperto per un periodo di tempo prolungato e il materiale viene prelevato dal fondo. È possibile una colata continua. Rispetto al metodo block-and-block (in cui il metallo fuso viene versato in uno stampo di colata, indurito, riscaldato, laminato e tagliato a lunghezze specifiche), che era il metodo dominante in passato, la colata continua offre molti vantaggi, come l'aumento della produttività e la riduzione dei costi grazie all'omissione di processi; e una migliore qualità, come una microstruttura più omogenea e meno inclusioni non metalliche. I vantaggi includono, in termini di qualità, una struttura più omogenea e un minor numero di inclusioni non metalliche.

1.8 Laminazione e trattamento superficiale

La laminazione è il processo che consiste nell'incastrare il materiale tra due rotaie e poi allungarlo in uno strato sottile con la pressione, attraverso il quale il materiale diventa acciaio inossidabile.

Esistono due tipi principali di laminazione: la laminazione a caldo e la laminazione a freddo.

La laminazione a caldo è un metodo di lavorazione a temperature elevate, comprese tra 900°C e 1200°C. È un metodo di laminazione utilizzato per produrre un'ampia gamma di prodotti. La laminazione a caldo ha una bassa resistenza alla deformazione e buone prestazioni di lavorazione, ma rispetto alla laminazione a freddo presenta una minore precisione dimensionale e una finitura superficiale più scadente.

La laminazione a freddo è un processo di laminazione che avviene a temperatura ambiente e non ha le stesse caratteristiche della laminazione a caldo in termini di lavorabilità, ma presenta un'elevata precisione dimensionale e una superficie liscia e brillante. La laminazione a caldo è seguita da quella a freddo per una finitura più accurata oppure, a seconda dell'applicazione, si può utilizzare solo la laminazione a caldo per ottenere il prodotto tal quale.

In questo processo, la superficie viene trattata anche mediante lucidatura o ricottura brillante per ottenere la lucentezza desiderata. Acciaio inossidabile trattato da noi, temperato, lucidato in superficie. La nostra azienda esegue la laminazione a freddo e la finitura superficiale nel processo sopra descritto. Offriamo i seguenti prodotti Tipo di acciaio inossidabile, Tempra disponibile Trattamento superficiale Finiture superficiali Per ulteriori informazioni su questi prodotti, consultate il nostro sito web. Pagine dei prodotti.