Índice

1 Processo de fabrico do aço inoxidável

1.1 Matérias-primas

1.2 Dissolução.

1.3 Extração

1.3.1 AOD (Descarbonização por oxigénio e árgon)

1.3.2 Descarbonetação sob vácuo (VOD)

1.3.3 ESR (Electroslag Remelting)

1.3.4 Refusão por arco sob vácuo (VAR)

1.4 Fundição em contínuo

1.5 Laminagem e tratamento de superfície

2 Aço inoxidável com tratamento especial do metal, têmpera e polimento da superfície

1. Processo de fabrico do aço inoxidável

O aço inoxidável é utilizado numa grande variedade de aplicações, desde colheres e garfos domésticos a dispositivos médicos e peças de avião, e o fluxo geral do processo de fabrico é apresentado abaixo. (Este artigo baseia-se no processo de um fabricante de fornos eléctricos).

Dispomos de matérias-primas em tamanhos que variam entre 1-3 mm de espessura e oferecemos tamanhos e quantidades fáceis de utilizar através de laminagem a frio e outros processos de transformação.

Vamos analisar mais detalhadamente cada um destes processos.

1.1 Matérias-primas

Aço inoxidável (por exemplo, produção de aço inoxidável 403) é um termo geral para o aço que tem uma certa estabilidade química no ar, água, ácidos, álcalis, sais ou outros meios corrosivos. Aço especial com excelentes propriedades, tais como resistência à corrosão, resistência ao calor e resistência a baixas temperaturas. A resistência à corrosão do aço inoxidável deve-se principalmente à adição de crómio, sob a ação de meios corrosivos, a superfície das peças de aço formará uma camada de película de óxido sólido denso, denominada "película de passivação". Esta película torna o metal isolado do mundo exterior, impedindo que o metal sofra mais corrosão, e também tem a capacidade de se auto-reparar, uma vez destruído, o crómio no aço estará com o oxigénio no meio para regenerar a película de passivação, continuar a desempenhar um papel protetor. O aço inoxidável, para além de adicionar um teor mais elevado de crómio, corresponde também à adição de níquel, molibdénio, manganês, azoto e outros elementos de liga, de modo a que o aço possa também obter resistência, plasticidade e tenacidade suficientes, bem como boas propriedades de processo, como a soldabilidade, o processamento e a moldagem.

1.2 Dissolução

As ferro-ligas (ferro-ligas como o ferrocrómio e o ferroníquel) são utilizadas como matérias-primas para a produção de aço inoxidável através da fusão e refinação de minérios em fornos eléctricos, bem como de materiais reciclados - sucata de aço inoxidável.

Estas ligas de ferro e sucata de aço inoxidável são fundidas num forno elétrico.

Estes fornos utilizam o calor do arco para fundir metais a temperaturas de 3000°C a 3500°C. Os fornos são concebidos para serem utilizados numa grande variedade de aplicações.

1.3 Extração

Após a fusão, é necessário um processo chamado refinação para remover as impurezas e o carbono.

Os seguintes métodos AOD e VOD são típicos dos métodos de refinação de aço inoxidável.

AOD (Processo de descarbonização com oxigénio e árgon)

Trata-se de um processo de refinação de aço inoxidável, cujas principais características são a possibilidade de misturar ferrocrómio com elevado teor de carbono para melhorar a recuperação do crómio, um teor de carbono muito baixo e impurezas reduzidas. Depois de a matéria-prima ser fundida num forno elétrico, o metal fundido é transferido para um recipiente de refinação separado e descarbonizado por sopro de uma mistura de gás árgon e oxigénio a partir do fundo do forno. Isto refina o metal com um teor de carbono extremamente baixo, suprimindo simultaneamente a perda oxidativa de crómio.

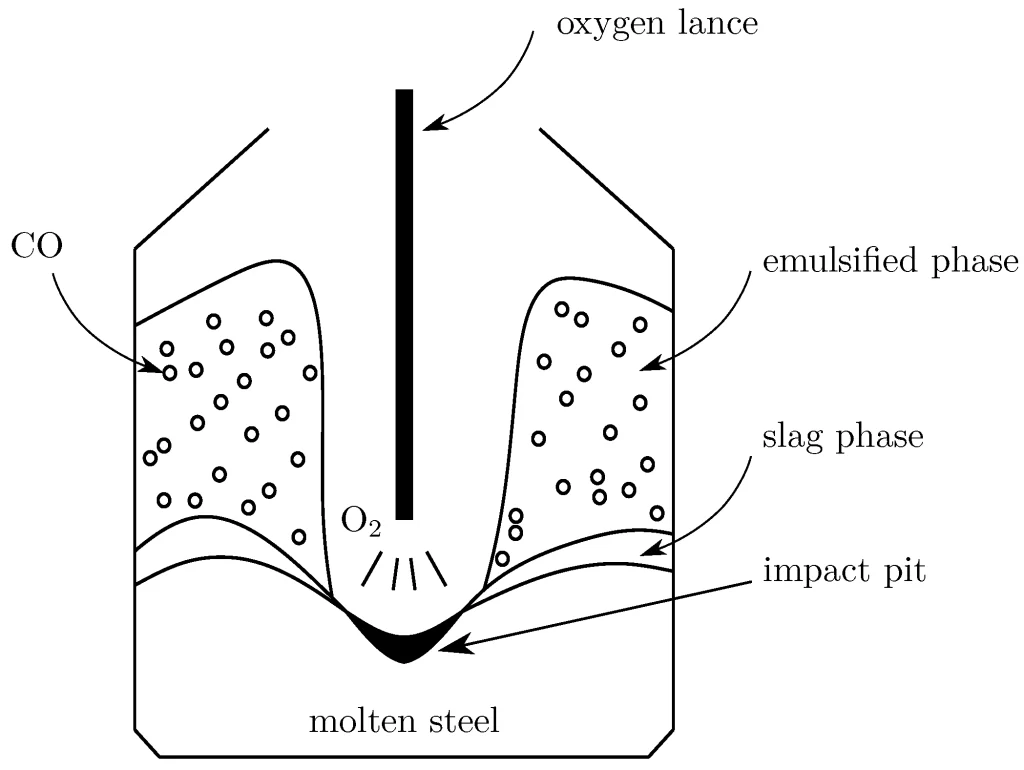

1.4 VOD (Vacuum Oxygen Decarbonization Process)

Este método tem características semelhantes ao AOD, mas a panela é descarbonetada num tanque de vácuo, soprando oxigénio sob vácuo através de uma lança de sopro superior. Embora não seja tão bom como o AOD para a produção em grande escala, o efeito de vácuo torna-o adequado para a produção de aços inoxidáveis de elevada pureza com níveis muito baixos de carbono, azoto e hidrogénio. Após a refinação, podem ser efectuados processos de refusão, tais como ESR e VAR abaixo, para melhorar ainda mais a limpeza (remoção de impurezas).

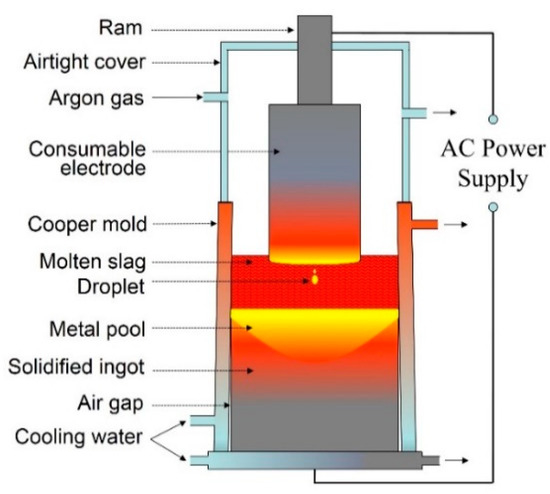

1.5 ESR (Electroslag Remelting)

O elétrodo vulnerável é fundido sob o calor de resistência da escória e solidificado em molde de cobre arrefecido a água. Devido ao efeito de refinação da escória, o elétrodo vulnerável tem as características de dessulfuração, desoxidação e redução de inclusões, etc. O lingote está intacto, com menos segregação, pele de lingote limpa e sem esfolamento no trabalho a quente.

1.6 Refusão por arco de vácuo (VAR)

O material é fundido por arco DC em vácuo ou gás inerte utilizando eléctrodos consumíveis e solidificado num molde de cobre arrefecido a água, resultando num lingote acabado com uma estrutura bem solidificada e muito poucas impurezas e inclusões refractárias.

Como eléctrodos consumíveis, estes componentes são pré-tratados em fornos separados (fornos de pressão atmosférica ou fornos de indução a vácuo) e depois fundidos sob a forma de eléctrodos.

1.7 Fundição em contínuo

Método de fundição em que o metal fundido é colocado num molde de fundo aberto durante um longo período de tempo e o material é retirado do fundo. É possível a fundição contínua. Em comparação com o método de bloco e bloco (em que o metal fundido é vertido para um molde de fundição, endurecido, reaquecido, laminado e cortado em comprimentos especificados), que era o método dominante no passado, a fundição contínua oferece muitas vantagens, tais como o aumento da produtividade e a redução dos custos devido à omissão de processos; e a melhoria da qualidade, tal como uma microestrutura mais homogénea e menos inclusões não metálicas. As vantagens incluem, em termos de qualidade, uma estrutura mais homogénea e menos inclusões não metálicas.

1.8 Laminagem e tratamento de superfície

A laminagem é o processo de ensanduichar o material entre dois carris e depois esticá-lo numa camada fina com pressão, através da qual o material se transforma em aço inoxidável.

Existem dois tipos principais de laminagem: laminagem a quente e laminagem a frio.

A laminagem a quente é um método de processamento a temperaturas elevadas entre 900°C e 1200°C. É um método de laminagem que é utilizado para produzir uma vasta gama de produtos. A laminagem a quente tem uma baixa resistência à deformação e um bom desempenho de processamento, mas, em comparação com a laminagem a frio, a laminagem a quente tem uma precisão dimensional inferior e um acabamento superficial mais fraco.

A laminagem a frio é um processo de laminagem que tem lugar à temperatura ambiente e não é tão bom como a laminagem a quente em termos de trabalhabilidade, mas tem uma elevada precisão dimensional e uma superfície lisa e brilhante. A laminagem a quente é seguida da laminagem a frio para um acabamento com maior precisão ou, dependendo da aplicação, apenas a laminagem a quente pode ser utilizada para produzir o produto tal como está.

Neste processo, a superfície é também tratada por polimento ou recozimento brilhante para obter o brilho desejado. Aço inoxidável tratado por nós, temperado, superfície polida. A nossa empresa efectua a laminagem a frio e o acabamento de superfície no processo acima referido. Oferecemos os seguintes produtos Tipo de aço inoxidável, Disponível Revenido Tratamento de superfície Acabamentos de superfície Para mais informações sobre estes produtos, consulte o nosso Páginas de produtos.