Spis treści

1 Proces produkcji stali nierdzewnej

1.1 Surowce

1.2 Rozwiązanie.

1.3 Ekstrakcja

1.3.1 AOD (dekarbonizacja tlenem argonu)

1.3.2 Odwęglanie próżniowe (VOD)

1.3.3 ESR (przetapianie elektrożużlowe)

1.3.4 Przetapianie łukiem próżniowym (VAR)

1.4 Odlewanie ciągłe

1.5 Walcowanie i obróbka powierzchni

2 Stal nierdzewna ze specjalną obróbką metalu, odpuszczaniem i polerowaniem powierzchni

1. Proces produkcji stali nierdzewnej

Stal nierdzewna jest wykorzystywana w wielu różnych zastosowaniach, od domowych łyżek i widelców po urządzenia medyczne i części samolotów, a ogólny przebieg procesu produkcyjnego przedstawiono poniżej. (Ten artykuł opiera się na procesie producenta pieców elektrycznych).

Posiadamy surowce w rozmiarach od 1-3 mm grubości i oferujemy przyjazne dla użytkownika rozmiary i ilości dzięki walcowaniu na zimno i innym procesom przetwarzania.

Przyjrzyjmy się bliżej każdemu z tych procesów.

1.1 Surowce

Stal nierdzewna (na przykład 403 produkcja stali nierdzewnej) to ogólny termin określający stal, która ma pewną stabilność chemiczną w powietrzu, wodzie, kwasach, zasadach, solach lub innych mediach korozyjnych. Specjalna stal o doskonałych właściwościach, takich jak odporność na korozję, odporność na ciepło, odporność na niskie temperatury. Odporność na korozję stali nierdzewnej wynika głównie z dodatku chromu, pod działaniem mediów korozyjnych powierzchnia części stalowych utworzy warstwę stałego gęstego filmu tlenkowego, zwanego "filmem pasywacyjnym". Warstwa ta sprawia, że metal jest odizolowany od świata zewnętrznego, zapobiegając dalszej korozji metalu, a także ma zdolność do samonaprawy, po zniszczeniu chrom w stali będzie z tlenem w medium, aby zregenerować warstwę pasywacyjną, nadal odgrywać rolę ochronną. Stal nierdzewna oprócz dodawania wyższej zawartości chromu, ale także pasuje do dodatku niklu, molibdenu, manganu, azotu i innych pierwiastków stopowych, dzięki czemu stal może również uzyskać wystarczającą wytrzymałość, plastyczność i wytrzymałość, a także dobre właściwości procesowe, takie jak spawalność, przetwarzanie i formowanie.

1.2 Rozwiązanie

Żelazostopy (żelazostopy, takie jak żelazochrom i żelazonikiel) są wykorzystywane jako surowce do produkcji stali nierdzewnej poprzez topienie i rafinację rud w piecach elektrycznych, a także materiałów pochodzących z recyklingu - złomu stali nierdzewnej.

Żelazostopy i złom stali nierdzewnej są topione w piecu elektrycznym.

Piece te wykorzystują ciepło łuku elektrycznego do topienia metali w temperaturach od 3000°C do 3500°C. Piece są przeznaczone do szerokiej gamy zastosowań.

1.3 Ekstrakcja

Po stopieniu wymagany jest proces zwany rafinacją w celu usunięcia zanieczyszczeń i węgla.

Poniższe metody AOD i VOD są typowe dla metod rafinacji stali nierdzewnej.

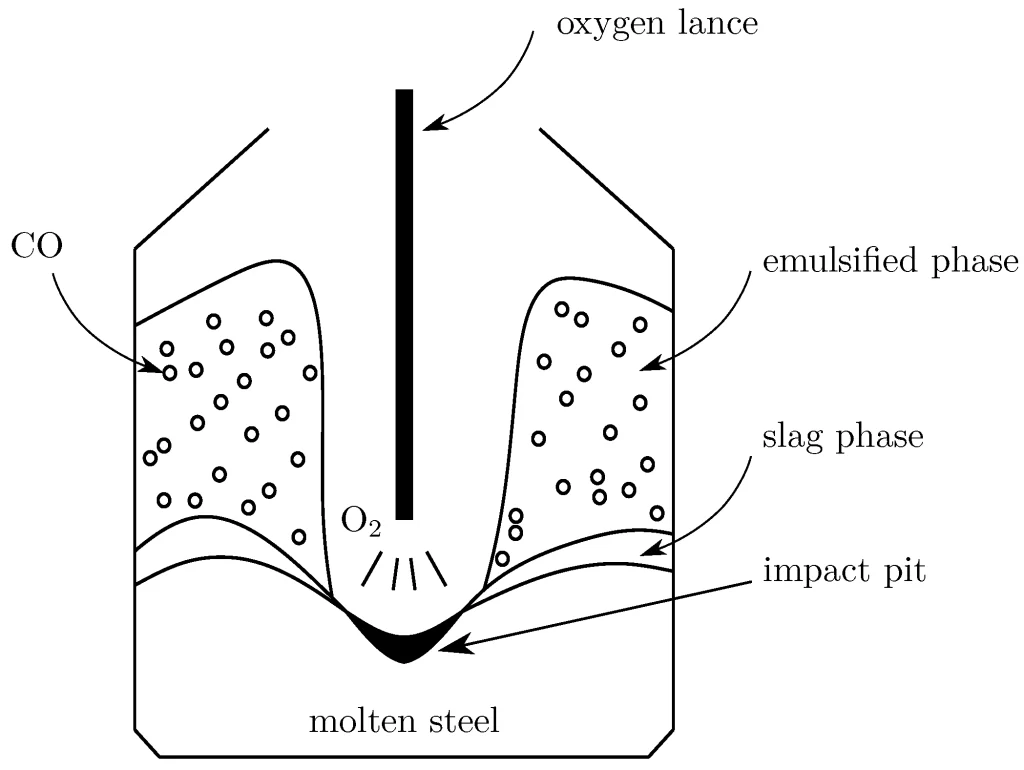

AOD (proces dekarbonizacji tlenem argonu)

Jest to proces rafinacji stali nierdzewnej, którego głównymi cechami są możliwość mieszania wysokowęglowego żelazochromu w celu poprawy odzysku chromu, bardzo niska zawartość węgla i zmniejszona ilość zanieczyszczeń. Po stopieniu surowca w piecu elektrycznym, roztopiony metal jest przenoszony do oddzielnego zbiornika rafinacyjnego i dekarbonizowany poprzez przedmuchiwanie mieszanki argonu i tlenu z dna pieca. Powoduje to rafinację metalu o wyjątkowo niskiej zawartości węgla, przy jednoczesnym ograniczeniu utraty chromu w wyniku utleniania.

1.4 VOD (próżniowy proces dekarbonizacji tlenem)

Metoda ta jest podobna w charakterystyce do AOD, ale kadzie są odwęglane w zbiorniku próżniowym poprzez wdmuchiwanie tlenu pod próżnią przez górną lancę nadmuchową. Chociaż metoda ta nie jest tak dobra jak AOD do produkcji na dużą skalę, efekt próżni sprawia, że nadaje się ona do produkcji stali nierdzewnych o wysokiej czystości z bardzo niskimi poziomami węgla, azotu i wodoru. Po rafinacji można przeprowadzić procesy przetapiania, takie jak ESR i VAR poniżej, w celu dalszej poprawy czystości (usunięcia zanieczyszczeń).

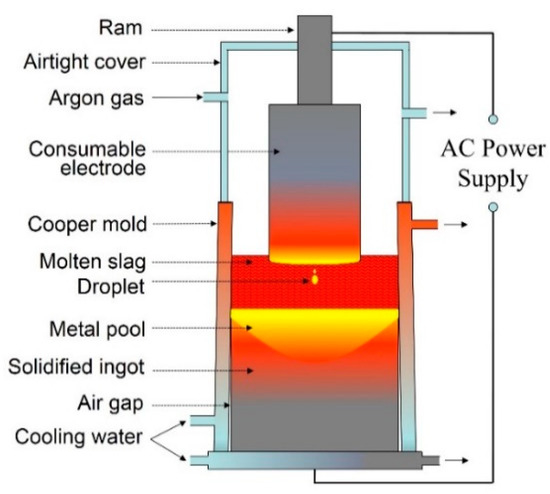

1.5 ESR (przetapianie elektrożużlowe)

Elektroda podatna na korozję jest topiona pod wpływem ciepła żużla i zestalana w chłodzonej wodą formie miedzianej. Ze względu na efekt rafinacji żużla, elektroda wrażliwa ma właściwości odsiarczania, odtleniania i redukcji wtrąceń itp. Wlewek jest nienaruszony, z mniejszą segregacją, czystą skórą wlewka i bez skórowania podczas obróbki na gorąco.

1.6 Przetapianie łukiem próżniowym (VAR)

Materiał jest topiony za pomocą łuku prądu stałego w próżni lub w gazie obojętnym przy użyciu elektrod zużywalnych i zestalany w chłodzonej wodą miedzianej formie, w wyniku czego powstaje gotowy wlewek o dobrze zestalonej strukturze i bardzo niewielu ogniotrwałych zanieczyszczeniach i wtrąceniach.

Jako elektrody zużywalne, komponenty te są poddawane wstępnej obróbce w oddzielnych piecach (atmosferycznych piecach ciśnieniowych lub próżniowych piecach indukcyjnych), a następnie odlewane w postaci elektrod.

1.7 Odlewanie ciągłe

Metoda odlewania, w której stopiony metal jest umieszczany w formie z otwartym dnem na dłuższy czas, a materiał jest usuwany z dna. Możliwe jest odlewanie ciągłe. W porównaniu do metody blokowej (w której stopiony metal jest wlewany do formy odlewniczej, utwardzany, ponownie podgrzewany, walcowany i cięty na określone długości), która była dominującą metodą w przeszłości, odlewanie ciągłe oferuje wiele korzyści, takich jak zwiększona produktywność i niższe koszty z powodu pominięcia procesów; oraz lepszą jakość, taką jak bardziej jednorodna mikrostruktura i mniej wtrąceń niemetalicznych. Zalety obejmują, pod względem jakości, bardziej jednorodną strukturę i mniej wtrąceń niemetalicznych.

1.8 Walcowanie i obróbka powierzchni

Walcowanie to proces polegający na umieszczeniu materiału między dwiema szynami, a następnie rozciągnięciu go do cienkiej warstwy pod ciśnieniem, dzięki czemu materiał staje się stalą nierdzewną.

Istnieją dwa główne rodzaje walcowania: walcowanie na gorąco i walcowanie na zimno.

Walcowanie na gorąco to metoda obróbki w podwyższonej temperaturze od 900°C do 1200°C. Jest to metoda walcowania wykorzystywana do produkcji szerokiej gamy produktów. Walcowanie na gorąco ma niską odporność na odkształcenia i dobrą wydajność przetwarzania, ale w porównaniu z walcowaniem na zimno, walcowanie na gorąco ma niższą dokładność wymiarową i gorsze wykończenie powierzchni.

Walcowanie na zimno to proces walcowania, który odbywa się w temperaturze pokojowej i nie jest tak dobry jak walcowanie na gorąco pod względem obrabialności, ale ma wysoką dokładność wymiarową i gładką, jasną powierzchnię. Po walcowaniu na gorąco następuje walcowanie na zimno w celu wykończenia z większą dokładnością lub, w zależności od zastosowania, można zastosować tylko walcowanie na gorąco w celu wytworzenia produktu w stanie niezmienionym.

W tym procesie powierzchnia jest również poddawana polerowaniu lub wyżarzaniu jasnemu w celu uzyskania pożądanego połysku. Obrabiana przez nas stal nierdzewna, hartowana, polerowana powierzchniowo. Nasza firma wykonuje walcowanie na zimno i wykańczanie powierzchni w powyższym procesie. Oferujemy następujące produkty Typ stali nierdzewnej, Dostępne odpuszczanie Obróbka powierzchni Wykończenie powierzchni Aby uzyskać więcej informacji na temat tych produktów, sprawdź nasze Strony produktów.