목차

1 스테인리스 스틸 제조 공정

1.1 원자재

1.2 해산.

1.3 추출

1.3.1 AOD(아르곤 산소 탈탄화)

1.3.2 진공 탈탄(VOD)

1.3.3 ESR(일렉트로슬래그 재용융)

1.3.4 진공 아크 재용해(VAR)

1.4 연속 캐스팅

1.5 롤링 및 표면 처리

2 특수 금속 처리, 템퍼링 및 표면 연마 처리된 스테인리스 스틸

1. 스테인리스 스틸 제조 공정

스테인리스 스틸은 가정용 숟가락과 포크부터 의료 기기 및 비행기 부품에 이르기까지 다양한 용도로 사용되며, 제조 공정의 일반적인 흐름은 아래와 같습니다. (이 글은 전기로 제조업체의 공정을 기준으로 작성되었습니다).

두께 1~3mm 크기의 원자재를 보유하고 있으며 냉간 압연 및 기타 가공을 통해 사용자 친화적인 크기와 수량을 제공합니다.

이러한 각 프로세스를 자세히 살펴보겠습니다.

1.1 원자재

스테인리스강(예: 403 스테인리스강 생산)은 공기, 물, 산, 알칼리, 염분 또는 기타 부식성 매체에서 일정한 화학적 안정성을 갖는 강철을 총칭하는 용어입니다. 내식성, 내열성, 저온 저항성과 같은 우수한 특성을 가진 특수강입니다. 스테인리스 스틸 내식성은 주로 부식성 매체의 작용으로 인해 크롬이 첨가되어 강철 부품의 표면이 "패시베이션 필름"이라고하는 고체 고밀도 산화막 층을 형성하기 때문입니다. 이 필름은 금속을 외부 세계와 격리시켜 금속이 더 이상 부식되는 것을 방지하고 자체 수리 능력이 있으며, 일단 파괴되면 강철의 크롬이 매체의 산소와 함께 패시베이션 필름을 재생하고 보호 역할을 계속합니다. 스테인레스 스틸은 더 높은 함량의 크롬을 첨가하는 것 외에도 니켈, 몰리브덴, 망간, 질소 및 기타 합금 원소의 첨가와 일치하여 강철이 충분한 강도, 가소성 및 인성뿐만 아니라 용접성, 가공 및 성형과 같은 우수한 공정 특성을 얻을 수 있도록합니다.

1.2 해산

페로합금(페로크롬, 페로니켈 등 합금철)은 전기로에서 광석을 녹이고 정제하여 스테인리스 스틸을 생산하는 원료로 사용되며, 재활용 재료인 스테인리스 스틸 스크랩도 스테인리스 스틸을 생산하는 원료로 사용됩니다.

이러한 합금철과 스테인리스 스틸 스크랩을 전기로에서 녹입니다.

이 용광로는 아크 열을 사용하여 3000°C ~ 3500°C의 온도에서 금속을 용해합니다. 용광로는 다양한 용도로 사용할 수 있도록 설계되었습니다.

1.3 추출

녹인 후에는 불순물과 탄소를 제거하기 위해 정제라는 과정을 거쳐야 합니다.

다음 AOD 및 VOD 방법은 스테인리스강 정련 방법의 대표적인 예입니다.

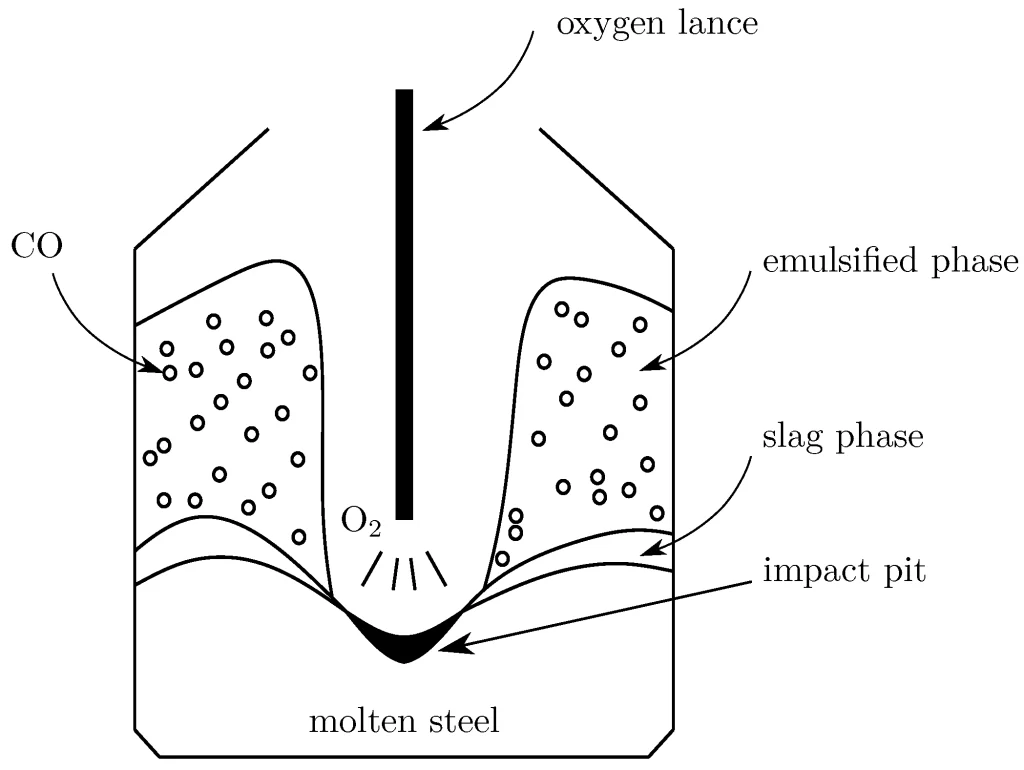

AOD(아르곤 산소 탈탄화 공정)

이 공정은 고탄소 페로크롬을 혼합하여 크롬 회수율을 향상시키고 탄소 함량을 매우 낮추며 불순물을 감소시키는 것이 주요 특징인 스테인리스강 정제 공정입니다. 전기로에서 원료를 녹인 후 용융 금속을 별도의 정제 용기로 옮기고 용광로 바닥에서 아르곤과 산소 가스 혼합물을 분사하여 탈탄합니다. 이를 통해 크롬의 산화 손실을 억제하면서 탄소 함량이 매우 낮은 금속을 정제합니다.

1.4 VOD(진공 산소 탈탄 공정)

이 방법은 AOD와 특성이 비슷하지만, 래들을 진공 탱크에서 톱 블로잉 랜스를 통해 진공 상태에서 산소를 불어넣어 탈탄합니다. 대규모 생산에 있어서는 AOD만큼 우수하지는 않지만 진공 효과로 인해 탄소, 질소 및 수소 함량이 매우 낮은 고순도 스테인리스강을 생산하는 데 적합합니다. 정제 후 아래의 ESR 및 VAR과 같은 재용융 공정을 수행하여 청결도(불순물 제거)를 더욱 향상시킬 수 있습니다.

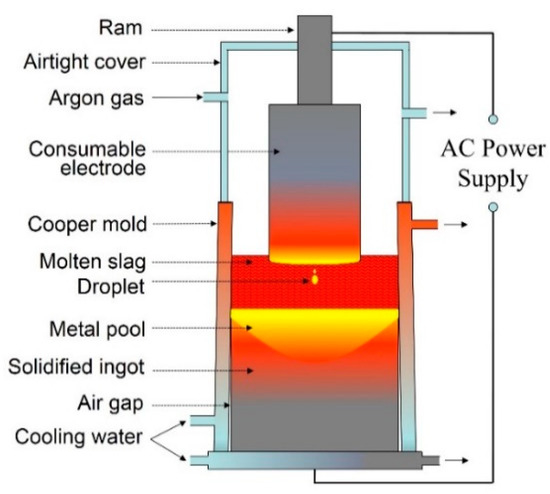

1.5 ESR(일렉트로슬래그 재용융)

취약한 전극은 슬래그의 저항 열에 의해 녹아 수냉식 구리 주형에서 응고됩니다. 슬래그의 정제 효과로 인해 취약한 전극은 탈황, 탈산 및 내포물 감소 등의 특성을 가지고 있습니다. 잉곳은 손상되지 않고 분리가 적고 잉곳 스킨이 깨끗하며 열간 가공시 스킨이 없습니다.

1.6 진공 아크 재용융(VAR)

소모성 전극을 사용하여 진공 또는 불활성 가스에서 직류 아크에 의해 재료를 녹이고 수냉식 구리 주형에서 응고시켜 잘 응고된 구조와 내화성 불순물 및 내포물이 거의 없는 완성된 잉곳을 얻습니다.

소모성 전극인 이러한 구성 요소는 별도의 용광로(대기압 용광로 또는 진공 유도 용광로)에서 사전 처리된 후 전극 형태로 주조됩니다.

1.7 연속 캐스팅

용융 금속을 바닥이 개방된 금형에 장시간 넣고 바닥에서 재료를 빼내는 주조 방식입니다. 연속 주조가 가능합니다. 과거에 주로 사용되던 블록 앤 블록 방식(용융 금속을 주조 금형에 붓고 경화, 재가열, 압연, 지정된 길이로 절단하는 방식)에 비해 연속 주조는 공정 생략으로 인한 생산성 향상 및 비용 절감, 보다 균일한 미세 구조 및 비금속 개재물 감소 등 품질 향상 등 많은 이점을 제공합니다. 품질 측면에서는 보다 균일한 구조와 비금속 내포물 감소 등의 장점이 있습니다.

1.8 롤링 및 표면 처리

압연은 두 레일 사이에 재료를 끼운 다음 압력을 가하여 얇은 층으로 늘리는 과정으로, 이 과정을 통해 재료가 스테인리스 스틸이 됩니다.

압연에는 열간 압연과 냉간 압연의 두 가지 주요 유형이 있습니다.

열간 압연은 900°C에서 1200°C 사이의 고온에서 가공하는 방법입니다. 다양한 제품을 생산하는 데 사용되는 압연 방법입니다. 열간 압연은 변형 저항이 낮고 가공 성능이 우수하지만 냉간 압연에 비해 치수 정확도가 낮고 표면 조도가 떨어지는 단점이 있습니다.

냉간 압연은 상온에서 이루어지는 압연 공정으로 작업성 측면에서 열간 압연에 비해 떨어지지만 치수 정확도가 높고 표면이 매끄럽고 밝습니다. 열간 압연 후 냉간 압연을 통해 더 높은 정밀도로 마무리하거나, 용도에 따라 열간 압연만 사용하여 제품을 그대로 생산할 수도 있습니다.

이 과정에서 표면을 연마하거나 밝은 어닐링 처리하여 원하는 광택을 얻습니다. 당사가 처리한 스테인리스 스틸, 강화, 표면 연마. 당사는 위의 공정에서 냉간 압연 및 표면 마감을 수행합니다. 당사는 다음 제품을 제공합니다 스테인리스 스틸 유형, 사용 가능한 템퍼링 표면 처리 표면 마감 이러한 제품에 대한 자세한 내용은 다음을 확인하십시오. 제품 페이지.