Table des matières

1 Processus de fabrication de l'acier inoxydable

1.1 Matières premières

1.2 Dissolution.

1.3 Extraction

1.3.1 Décarbonisation à l'argon et à l'oxygène (AOD)

1.3.2 Décarburation sous vide (VOD)

1.3.3 ESR (refonte sous laitier électrolytique)

1.3.4 Refonte à l'arc sous vide (VAR)

1.4 Coulée continue

1.5 Laminage et traitement de surface

2 Acier inoxydable avec traitement spécial du métal, trempe et polissage de la surface

1. Processus de fabrication de l'acier inoxydable

L'acier inoxydable est utilisé dans une grande variété d'applications, des cuillères et fourchettes domestiques aux appareils médicaux et aux pièces d'avion, et le flux général du processus de fabrication est illustré ci-dessous. (Cet article est basé sur le processus d'un fabricant de fours électriques).

Nous disposons de matières premières dans des dimensions allant de 1 à 3 mm d'épaisseur, et nous proposons des dimensions et des quantités conviviales grâce au laminage à froid et à d'autres traitements.

Examinons de plus près chacun de ces processus.

1.1 Matières premières

L'acier inoxydable (par exemple 403 production d'acier inoxydable) est un terme général désignant l'acier qui présente une certaine stabilité chimique dans l'air, l'eau, les acides, les alcalis, les sels ou d'autres milieux corrosifs. Il s'agit d'un acier spécial doté d'excellentes propriétés telles que la résistance à la corrosion, la résistance à la chaleur et la résistance aux basses températures. La résistance à la corrosion de l'acier inoxydable est principalement due à l'ajout de chrome. Sous l'action des milieux corrosifs, la surface des pièces en acier forme une couche d'oxyde solide et dense, appelée "film de passivation". Ce film isole le métal du monde extérieur, l'empêchant de se corroder davantage, et a également la capacité de s'autoréparer : une fois détruit, le chrome de l'acier sera associé à l'oxygène du milieu pour régénérer le film de passivation, continuant ainsi à jouer un rôle protecteur. L'acier inoxydable ne se contente pas d'ajouter une plus grande quantité de chrome, il contient également du nickel, du molybdène, du manganèse, de l'azote et d'autres éléments d'alliage, de sorte que l'acier peut également obtenir une résistance, une plasticité et une ténacité suffisantes, ainsi que de bonnes propriétés de traitement, telles que la soudabilité, le traitement et le moulage.

1.2 Dissolution

Les ferro-alliages (tels que le ferrochrome et le ferronickel) sont utilisés comme matières premières pour la production d'acier inoxydable par fusion et raffinage de minerais dans des fours électriques, ainsi que de matériaux recyclés - les déchets d'acier inoxydable.

Ces ferro-alliages et les déchets d'acier inoxydable sont fondus dans un four électrique.

Ces fours utilisent la chaleur de l'arc pour faire fondre les métaux à des températures de 3000°C à 3500°C. Les fours sont conçus pour être utilisés dans une grande variété d'applications.

1.3 Extraction

Après la fusion, un processus appelé raffinage est nécessaire pour éliminer les impuretés et le carbone.

Les méthodes AOD et VOD suivantes sont typiques des méthodes d'affinage de l'acier inoxydable.

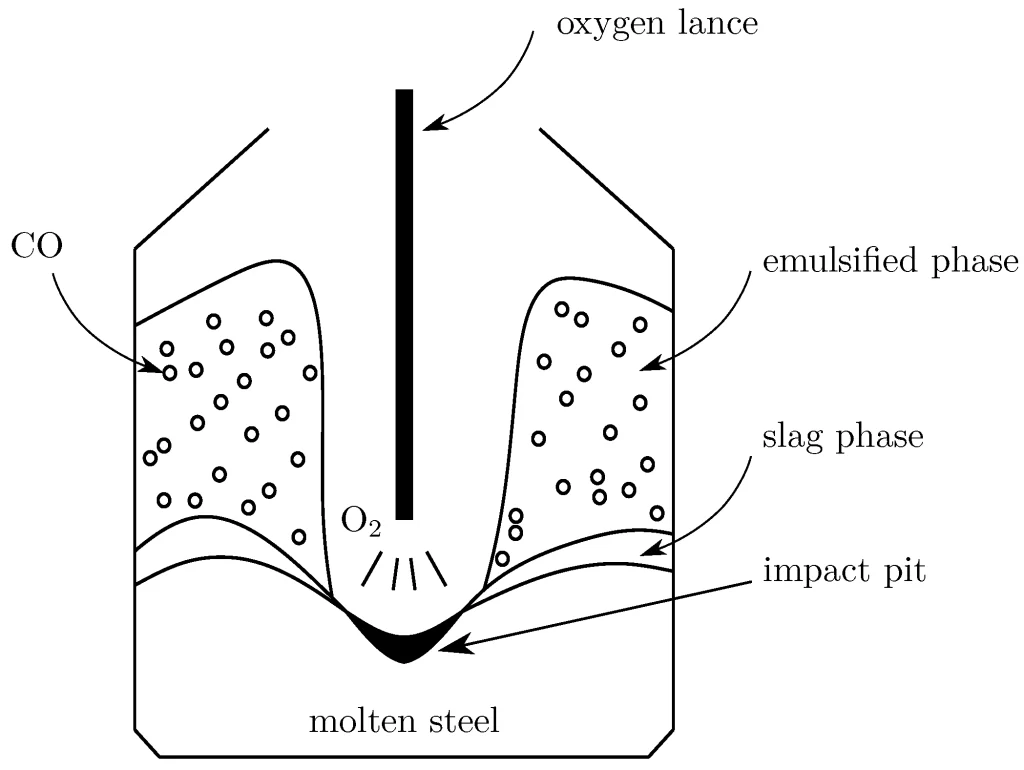

AOD (procédé de décarbonisation à l'argon et à l'oxygène)

Il s'agit d'un procédé d'affinage de l'acier inoxydable dont les principales caractéristiques sont la possibilité de mélanger du ferrochrome à haute teneur en carbone pour améliorer la récupération du chrome, une très faible teneur en carbone et une réduction des impuretés. Après la fusion de la matière première dans un four électrique, le métal fondu est transféré dans une cuve d'affinage séparée et décarbonisé en soufflant un mélange d'argon et d'oxygène par le bas du four. Cette opération permet d'affiner le métal avec une teneur en carbone extrêmement faible tout en supprimant la perte de chrome par oxydation.

1.4 Processus de décarbonisation de l'oxygène sous vide (VOD)

Cette méthode présente des caractéristiques similaires à celles de l'AOD, mais la poche de coulée est décarburée dans un réservoir sous vide en insufflant de l'oxygène sous vide à l'aide d'une lance de soufflage supérieure. Bien qu'elle ne soit pas aussi efficace que la méthode AOD pour la production à grande échelle, l'effet de vide permet de produire des aciers inoxydables de haute pureté avec des niveaux très faibles de carbone, d'azote et d'hydrogène. Après l'affinage, des procédés de refonte, tels que l'ESR et le VAR ci-dessous, peuvent être mis en œuvre pour améliorer encore la propreté (élimination des impuretés).

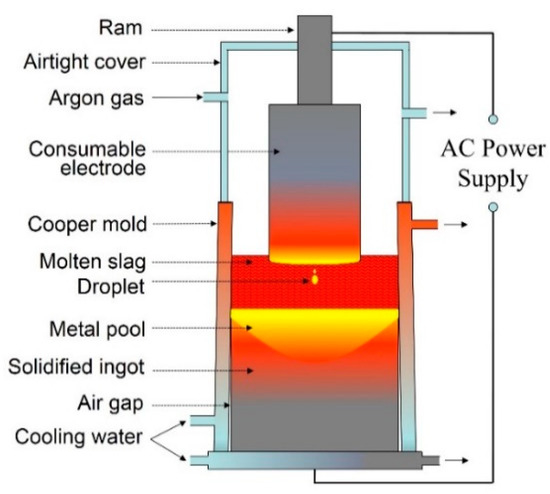

1,5 ESR (refonte sous laitier électrolytique)

L'électrode vulnérable est fondue sous la chaleur de résistance du laitier et solidifiée dans un moule en cuivre refroidi à l'eau. Grâce à l'effet d'affinage du laitier, l'électrode vulnérable présente les caractéristiques de désulfuration, de désoxydation et de réduction des inclusions, etc. Le lingot est intact, avec moins de ségrégation, la peau du lingot est propre et il n'y a pas d'écaillage lors du travail à chaud.

1.6 Refonte à l'arc sous vide (VAR)

Le matériau est fondu par arc à courant continu sous vide ou sous gaz inerte à l'aide d'électrodes consommables et solidifié dans un moule en cuivre refroidi à l'eau, ce qui permet d'obtenir un lingot fini avec une structure bien consolidée et très peu d'impuretés et d'inclusions réfractaires.

En tant qu'électrodes consommables, ces composants sont prétraités dans des fours séparés (fours à pression atmosphérique ou fours à induction sous vide), puis coulés sous forme d'électrodes.

1.7 Coulée continue

Méthode de coulée dans laquelle le métal en fusion est placé dans un moule à fond ouvert pendant une période prolongée et le matériau est retiré par le fond. La coulée continue est possible. Par rapport à la méthode des blocs (dans laquelle le métal en fusion est versé dans un moule de coulée, durci, réchauffé, laminé et coupé à des longueurs spécifiées), qui était la méthode dominante dans le passé, la coulée continue offre de nombreux avantages, tels que l'augmentation de la productivité et la réduction des coûts en raison de l'omission de processus, et l'amélioration de la qualité, comme une microstructure plus homogène et moins d'inclusions non-métalliques. Les avantages comprennent, en termes de qualité, une structure plus homogène et moins d'inclusions non métalliques.

1.8 Laminage et traitement de surface

Le laminage consiste à prendre le matériau en sandwich entre deux rails, puis à l'étirer en une fine couche sous l'effet de la pression, ce qui transforme le matériau en acier inoxydable.

Il existe deux principaux types de laminage : le laminage à chaud et le laminage à froid.

Le laminage à chaud est une méthode de traitement à des températures élevées comprises entre 900°C et 1200°C. C'est une méthode de laminage utilisée pour fabriquer une large gamme de produits. Le laminage à chaud présente une faible résistance à la déformation et de bonnes performances de traitement, mais comparé au laminage à froid, le laminage à chaud présente une précision dimensionnelle plus faible et une finition de surface plus médiocre.

Le laminage à froid est un processus de laminage qui a lieu à température ambiante et qui n'est pas aussi performant que le laminage à chaud en termes d'usinabilité, mais qui offre une grande précision dimensionnelle et une surface lisse et brillante. Le laminage à chaud est suivi d'un laminage à froid pour une finition plus précise ou, selon l'application, seul le laminage à chaud peut être utilisé pour produire le produit tel quel.

Au cours de ce processus, la surface est également traitée par polissage ou par recuit brillant pour obtenir l'éclat souhaité. Acier inoxydable traité par nos soins, trempé, poli en surface. Notre société effectue le laminage à froid et la finition de surface dans le processus ci-dessus. Nous proposons les produits suivants Type d'acier inoxydable, disponible Trempe Traitement de surface Finitions de surface Pour plus d'informations sur ces produits, consultez notre site Internet. Pages de produits.