Índice

1 Proceso de fabricación del acero inoxidable

1.1 Materias primas

1.2 Disolución.

1.3 Extracción

1.3.1 AOD (Descarbonización Argón Oxígeno)

1.3.2 Descarburación al vacío (VOD)

1.3.3 ESR (refundición por electroescoria)

1.3.4 Refusión por arco en vacío (VAR)

1.4 Colada continua

1.5 Laminación y tratamiento superficial

2 Acero inoxidable con tratamiento especial del metal, templado y pulido de la superficie

1. Proceso de fabricación del acero inoxidable

El acero inoxidable se utiliza en una gran variedad de aplicaciones, desde cucharas y tenedores domésticos hasta dispositivos médicos y piezas de aviones, y a continuación se muestra el flujo general del proceso de fabricación. (Este artículo se basa en el proceso de un fabricante de hornos eléctricos).

Disponemos de materias primas en tamaños que oscilan entre 1 y 3 mm de grosor, y ofrecemos tamaños y cantidades fáciles de utilizar mediante laminado en frío y otros procesos de transformación.

Veamos más de cerca cada uno de estos procesos.

1.1 Materias primas

Acero inoxidable (por ejemplo, 403 producción de acero inoxidable) es un término general para el acero que tiene una cierta estabilidad química en el aire, agua, ácidos, álcalis, sales u otros medios corrosivos. Es un acero especial con excelentes propiedades, como resistencia a la corrosión, resistencia al calor y resistencia a bajas temperaturas. La resistencia a la corrosión del acero inoxidable se debe principalmente a la adición de cromo, bajo la acción de los medios corrosivos, la superficie de las piezas de acero formará una capa de óxido denso sólido, llamada "película de pasivación". Esta película hace que el metal aislado del mundo exterior, evitando que el metal de ser más corrosión, y también tiene la capacidad de auto-reparación, una vez destruido, el cromo en el acero será con el oxígeno en el medio para regenerar la película de pasivación, seguir desempeñando un papel protector. El acero inoxidable, además de añadir un mayor contenido de cromo, pero también coinciden con la adición de níquel, molibdeno, manganeso, nitrógeno y otros elementos de aleación, de modo que el acero también puede obtener suficiente resistencia, plasticidad y tenacidad, así como buenas propiedades de proceso, tales como soldabilidad, procesamiento y moldeo.

1.2 Disolución

Las ferroaleaciones (como el ferrocromo y el ferroníquel) se utilizan como materias primas para la producción de acero inoxidable mediante la fusión y el refinado de minerales en hornos eléctricos, así como de materiales reciclados: la chatarra de acero inoxidable.

Estas ferroaleaciones y la chatarra de acero inoxidable se funden en un horno eléctrico.

Estos hornos utilizan calor de arco para fundir metales a temperaturas de 3000°C a 3500°C. Los hornos están diseñados para utilizarse en una amplia variedad de aplicaciones.

1.3 Extracción

Tras la fusión, es necesario un proceso denominado refinado para eliminar las impurezas y el carbono.

Los siguientes métodos AOD y VOD son típicos de los métodos de refinado de acero inoxidable.

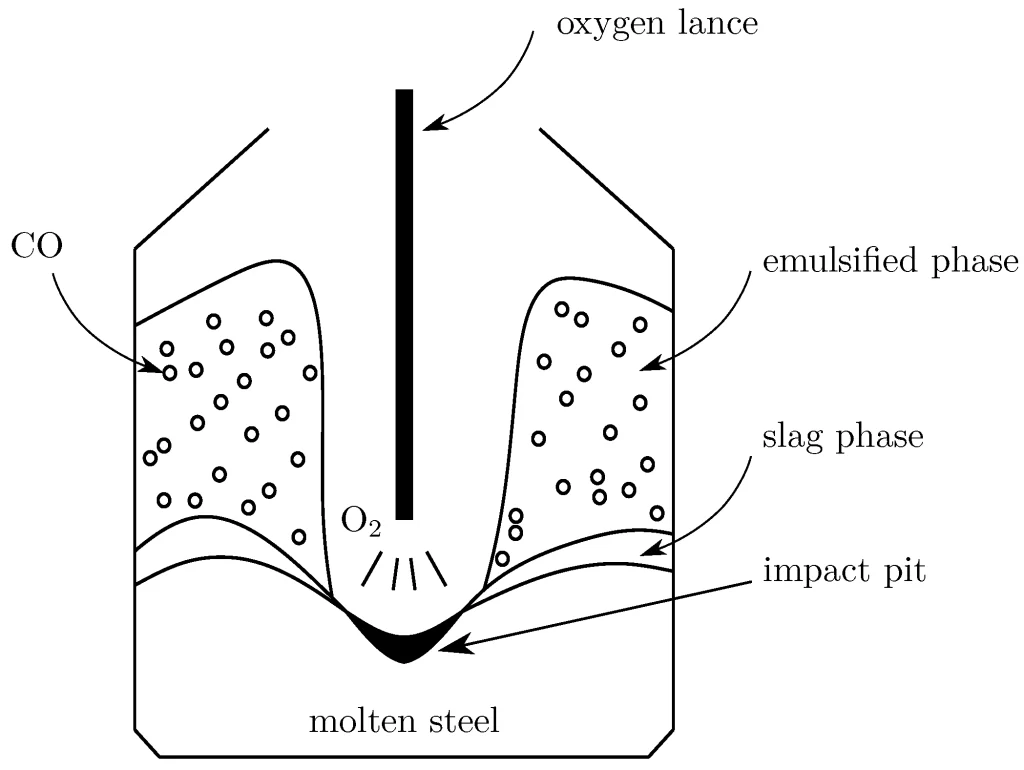

AOD (Proceso de Descarbonización de Oxígeno Argón)

Se trata de un proceso de refinado de acero inoxidable, cuyas principales características son la posibilidad de mezclar ferrocromo de alto contenido en carbono para mejorar la recuperación de cromo, un contenido muy bajo en carbono e impurezas reducidas. Tras fundir la materia prima en un horno eléctrico, el metal fundido se transfiere a un recipiente de refinado separado y se descarboniza soplando una mezcla de gas argón y oxígeno desde el fondo del horno. De este modo, se refina el metal con un contenido de carbono extremadamente bajo, al tiempo que se suprime la pérdida oxidativa de cromo.

1.4 VOD (Proceso de descarbonización de oxígeno al vacío)

Este método tiene características similares al AOD, pero la cuchara se descarbura en un tanque de vacío soplando oxígeno al vacío a través de una lanza de soplado superior. Aunque no es tan bueno como el AOD para la producción a gran escala, el efecto del vacío lo hace adecuado para producir aceros inoxidables de gran pureza con niveles muy bajos de carbono, nitrógeno e hidrógeno. Tras el afino, pueden realizarse procesos de refundición, como ESR y VAR a continuación, para mejorar aún más la limpieza (eliminación de impurezas).

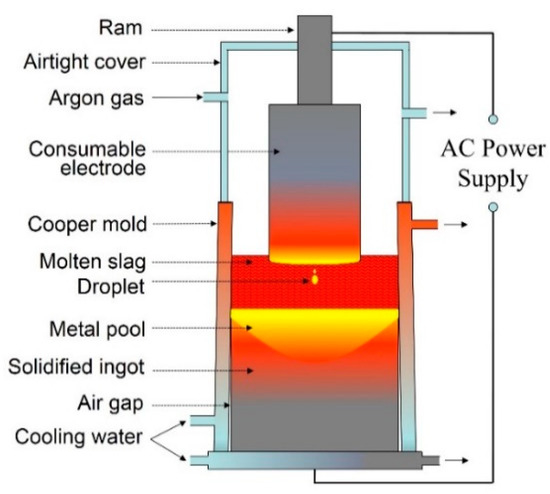

1,5 ESR (refundición por electroescoria)

El electrodo vulnerable se funde bajo el calor de resistencia de la escoria y se solidifica en un molde de cobre refrigerado por agua. Debido al efecto refinador de la escoria, el electrodo vulnerable tiene las características de desulfuración, desoxidación y reducción de inclusiones, etc. El lingote está intacto, con menos segregación, piel de lingote limpia y sin desprendimiento en el trabajo en caliente.

1.6 Refusión por arco en vacío (VAR)

El material se funde por arco de corriente continua en vacío o gas inerte utilizando electrodos consumibles y se solidifica en un molde de cobre refrigerado por agua, lo que da como resultado un lingote acabado con una estructura bien solidificada y muy pocas impurezas e inclusiones refractarias.

Como electrodos consumibles, estos componentes se tratan previamente en hornos separados (hornos de presión atmosférica u hornos de inducción al vacío) y luego se funden en forma de electrodos.

1.7 Colada continua

Método de fundición en el que el metal fundido se introduce en un molde de fondo abierto durante un largo periodo de tiempo y el material se extrae por la parte inferior. Es posible la colada continua. En comparación con el método de bloque y bloque (en el que el metal fundido se vierte en un molde de fundición, se endurece, se recalienta, se lamina y se corta a longitudes especificadas), que era el método dominante en el pasado, la colada continua ofrece muchas ventajas, como el aumento de la productividad y la reducción de costes debido a la omisión de procesos; y la mejora de la calidad, como una microestructura más homogénea y menos inclusiones no metálicas. Las ventajas incluyen, en términos de calidad, una estructura más homogénea y menos inclusiones no metálicas.

1.8 Laminación y tratamiento superficial

El laminado es el proceso de intercalar el material entre dos raíles y luego estirarlo hasta formar una fina capa con presión, mediante la cual el material se convierte en acero inoxidable.

Existen dos tipos principales de laminado: laminado en caliente y laminado en frío.

El laminado en caliente es un método de procesamiento a temperaturas elevadas entre 900°C y 1200°C. Es un método de laminación que se utiliza para fabricar una amplia gama de productos. El laminado en caliente tiene una baja resistencia a la deformación y un buen rendimiento de procesamiento, pero en comparación con el laminado en frío, el laminado en caliente tiene una menor precisión dimensional y un peor acabado superficial.

El laminado en frío es un proceso de laminado que tiene lugar a temperatura ambiente y no es tan bueno como el laminado en caliente en términos de trabajabilidad, pero tiene una gran precisión dimensional y una superficie lisa y brillante. El laminado en caliente va seguido del laminado en frío para un acabado con mayor precisión o, según la aplicación, puede utilizarse solo el laminado en caliente para producir el producto tal cual.

En este proceso, la superficie también se trata mediante pulido o recocido brillante para conseguir el brillo deseado. Acero inoxidable tratado por nosotros, templado, pulido superficial. Nuestra empresa realiza el laminado en frío y el acabado superficial en el proceso anterior. Ofrecemos los siguientes productos Tipo de acero inoxidable, Disponible Templado Tratamiento superficial Acabados superficiales Para obtener más información sobre estos productos, Compruebe Nuestra Páginas de productos.