Kas olete kunagi mõelnud, mis hoiab nafta- ja gaasitööstust sujuvalt töös? Paljude tegurite hulgas on rõhuandurite valmistamisel keskne roll. Nendes mahutites hoitakse gaase või vedelikke rõhul, mis erineb oluliselt ümbritsevast rõhust, ning nende terviklikkus on tööohutuse ja tõhususe seisukohalt ülioluline. Survemahutite valmistamise keskmes on kriitiline komponent: terasmaterjalid. Nende tugevus, vastupidavus ja mitmekülgsus muudavad need asendamatuks nende kõrge koormusega mahutite ehitamisel. Olenemata sellest, kas olete terasetootmise spetsialist või lihtsalt uudishimulik, kuidas asjad kulisside taga toimivad, terase tähtsuse mõistmine surveanumate valmistamisel annab ülevaate nafta- ja gaasisektori selgroost.

Rõhupaakide valmistamisel kasutatavate terasmaterjalide omadused

Survemahutite valmistamise maailmas, eriti nafta- ja gaasisektoris, peavad nende mahutite ehitamiseks valitud materjalid vastama rangetele standarditele. Nende materjalide omadused ei määra mitte ainult surveanumate ohutust ja usaldusväärsust, vaid mõjutavad ka nende tõhusust ja kasutusiga. Erinevate materjalide hulgast paistab teras silma oma erakordsete omaduste poolest, mis teeb sellest surveanumate valmistamisel põhilise tähtsusega materjali.

Tugevus ja vastupidavus

Üks peamisi põhjusi, miks terast eelistatakse surveanumate valmistamisel, on selle märkimisväärne tugevus ja vastupidavus. Survemahutid on ette nähtud äärmuslikes tingimustes, sealhulgas kõrge rõhu ja temperatuuri korral, mis nõuab materjali, mis peab vastu sellistele nõudlikele keskkondadele, ilma et selle terviklikkus kannataks. Terase kõrge tõmbetugevus muudab selle võimeliseks vastu pidama deformatsioonile pinge all, tagades, et surveanumad säilitavad oma kuju ja funktsionaalsuse ka kõige keerulisemates tingimustes. Lisaks sellele tähendab terase vastupidavus, et sellest materjalist valmistatud surveanumad võivad vastu pidada aastaid, mis teeb sellest tööstusharu jaoks kulutõhusa valiku.

Korrosioonikindlus

Teine oluline terase omadus surveanumate valmistamisel on selle korrosioonikindlus. Nafta- ja gaasitööstuses töödeldakse ja ladustatakse sageli aineid, mis võivad olla väga korrosiivsed, kujutades endast olulist ohtu surveanumate terviklikkusele. Teatavad terasetüübid, näiteks roostevaba teras, sisaldavad kroomi, mis moodustab terase pinnale passiivse kihi, mis kaitseb seda korrosiooni eest. See omadus muudab terase ideaalseks valikuks surveanumate jaoks, mis puutuvad kokku karmide kemikaalide või keskkonnaga, kuna see aitab pikendada surveanuma eluiga ja säilitada selle konstruktsiooni terviklikkust aja jooksul.

Survemahutite terase valmistamise protsessid

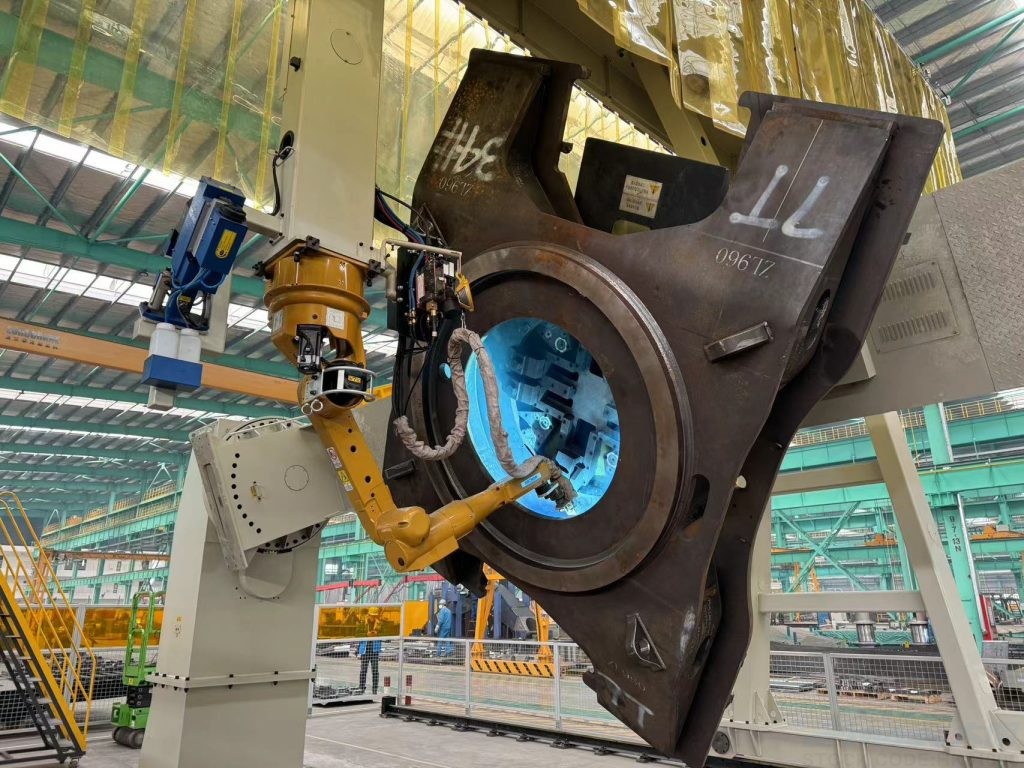

Surveanumate valmistamine terasest hõlmab mitmeid protsesse, millest igaüks on oluline tagamaks, et lõpptoode vastab nõutavatele spetsifikatsioonidele ja ohutusstandarditele. Alates keevitustehnikast kuni kuumtöötlemise ja kvaliteedikontrolli meetmeni on valmistamisprotsess väga täpne, mis nõuab täpsust ja asjatundlikkust.

Keevitustehnika

Keevitamine on surveanumate terase valmistamise protsessi keskne osa, kuna see hõlmab terasplaatide ja komponentide ühendamist surveanuma moodustamiseks. Kasutatav keevitustehnika peab sobima surveanuma terasetüübile ja erinõuetele. Levinud keevitusmeetodid on järgmised:

- Kaarkeevitus (SMAW): See meetod on mitmekülgne ja laialdaselt kasutatav ning sobib paljude terasetüüpide jaoks.

- Gaasivolframikaarkeevitus (GTAW): See tehnika, mida tuntakse TIG-keevitusena, pakub suurt täpsust ja kvaliteeti ning sobib ideaalselt roostevabast terasest õhukeste lõigete keevitamiseks.

- Gaasikaarkeevitus (GMAW): See meetod on kiirem kui TIG-keevitus ja efektiivne paksemate terasprofiilide keevitamiseks.

Igal keevitustehnikal on omad eelised ja eripärad, mistõttu on meetodi valik kriitiline otsus, mis põhineb surveanuma konstruktsiooninõuetel.

Kuumtöötlemise meetodid

Pärast keevitamist läbivad terasest surveanumad sageli kuumtöötluse, mis parandab terase omadusi, muutes selle paremini sobivaks ettenähtud kasutuseks. Kuumtöötlemine võib leevendada keevitamise käigus tekkinud pingeid, parandada sitkust ning suurendada korrosiooni- ja kulumiskindlust. Levinud kuumtöötlusmeetodid on järgmised:

- Lõõmutamine: See hõlmab terase kuumutamist teatud temperatuurini ja seejärel selle jahutamist kontrollitud kiirusega, et vähendada kõvadust ja parandada plastilisust, muutes terase kergemini töödeldavaks.

- Normaliseerimine: See protsess sarnaneb lõõmutamisele, kuid kuumutab terase üle kriitilise temperatuuri ja laseb tal seejärel õhu käes jahtuda. Selle tulemuseks on ühtlasem mikrostruktuur, mis suurendab tugevust ja sitkust.

- Kustutamine ja karastamine: Selles protsessis kuumutatakse terast ja seejärel jahutatakse (karastamine) kiiresti vees või õlis, millele järgneb uuesti soojendamine madalamale temperatuurile (karastamine). See protsess suurendab terase kõvadust ja tugevust.

Kvaliteedikontrolli meetmed

Terasest surveanumate kvaliteedi tagamine on esmatähtis, mistõttu on vaja rangeid kvaliteedikontrolli meetmeid kogu tootmisprotsessi jooksul. Need meetmed hõlmavad järgmist:

- Materjali kontroll: Enne valmistamise algust kontrollitakse terasmaterjalide kvaliteeti, tagades, et need vastavad kõigile vajalikele standarditele ja spetsifikatsioonidele.

- Keevituse kontrollimine ja katsetamine: Pärast keevitamist viiakse läbi kontroll, et kontrollida keevisõmbluste vigade või defektide olemasolu. Võib kasutada erinevaid katsemeetodeid, näiteks ultraheli- ja radiograafilisi katseid ning magnetiliste osakeste kontrolli.

- Lõplik kontroll ja katsetamine: Kui tootmisprotsess on lõpetatud, läbib surveanum lõppkontrolli ja katsetamise. See hõlmab hüdrostaatilist katsetamist, mille käigus anum täidetakse veega ja survestatakse, et tagada, et see suudab ohutult hoida maksimaalset töörõhku.

Kvaliteedikontroll on pidev protsess, mis hõlmab kõiki tootmisetappe, alates materjalide esialgsest valikust kuni surveanuma lõpliku tarnimiseni. See tagab, et surveanumad ei vasta mitte ainult nõutavatele standarditele, vaid ka nafta- ja gaasitööstuse ohutus- ja usaldusväärsusnõuetele.

Kokkuvõtteks võib öelda, et terasmaterjalide omadused koos hoolika valmistamisprotsessi ja rangete kvaliteedikontrollimeetmetega teevad terasest surveanumate ehitamisel asendamatu materjali. Selle tugevus, vastupidavus ja korrosioonikindlus on kooskõlas nafta- ja gaasitööstuse nõuetega, tagades, et terasest valmistatud surveanumad suudavad vastu pidada karmidele tingimustele, millega need kokku puutuvad.

Terasmaterjalide tähtsus nafta- ja gaasitööstuses

Teras on uskumatult mitmekülgne ja vastupidav materjal, mis muudab selle asendamatuks erinevates tööstusharudes. Nafta- ja gaasisektoris on teras eriti oluline tänu oma ainulaadsetele omadustele, mis on kohandatud vastama nende loodusvarade kaevandamise, töötlemise ja transportimisega seotud rangetele nõudmistele. Uurime, miks terasmaterjalidel on nafta- ja gaasitööstuses nii oluline roll, keskendudes selle kasutamisele surveanumate valmistamisel.

Terase iseloomulikud omadused, nagu suur tugevus, paindlikkus ja korrosioonikindlus, muudavad selle surveanumate ehitamiseks ideaalseks valikuks. Need anumad on olulised gaasi ja vedelike ladustamiseks ja töötlemiseks kõrgel rõhul, mis on nafta- ja gaasitöödel tavalised tingimused. Terase võime taluda neid äärmuslikke keskkondi ilma riknemiseta on tööstustegevuse ohutuse ja tõhususe seisukohalt ülioluline.

Tugevus ja vastupidavus

Nafta- ja gaasitööstuses on terase üheks kõige hinnatumaks omaduseks selle erakordne tugevus ja vastupidavus. Survemahutid on seotud karmide töötingimustega, sealhulgas äärmuslike rõhkude ja temperatuuridega. Terase võime säilitada sellistes tingimustes oma terviklikkus ilma deformeerumata või pragunemata on õnnetuste vältimiseks ja rajatiste pideva toimimise tagamiseks hädavajalik. Spetsiaalselt surveanumate jaoks mõeldud kõrgtugevad teraseliigid suudavad neid tingimusi pikema aja jooksul taluda, tagades seega seadmete pikaealisuse ja töökindluse.

Korrosioonikindlus

Teine oluline aspekt, mis muudab terase nafta- ja gaasitööstuses kasutatavaks, on selle korrosioonikindlus. Sööbivad ained, nagu toornafta, maagaas ja merevesi, on nafta- ja gaasitöödel tavalised. Teatavad teraseklassid on spetsiaalselt loodud nii, et nad peavad vastu sellistele korrosioonikeskkondadele, kas legeerivate elementide lisamise teel, mis suurendavad nende korrosioonikindlust, või kaitsvate kattekihide kasutamise teel. Selline korrosioonikindlus on oluline surveanumate konstruktsiooni terviklikkuse säilitamiseks ja kulukate lekete või rikete vältimiseks.

Paindlikkus valmistamisel

Terasmaterjalide kohandatavus valmistamise osas on surveanumate ehitamisel oluline eelis. Terast saab vormida, lõigata ja keevitada erinevatesse kujudesse ja suurustesse, võimaldades surveanumate valmistamist vastavalt konkreetsetele kasutusnõuetele. Täiustatud tootmistehnikad, nagu automatiseeritud keevitus ja täppistöötlus, parandavad veelgi terase valmistamise kvaliteeti ja tõhusust. Selline paindlikkus ei vasta mitte ainult nafta- ja gaasitööstuse mitmesugustele vajadustele, vaid võimaldab ka uuendusi surveanumate projekteerimisel ja ehitamisel.

Kulutõhusus

Vaatamata terase täiustatud omadustele ja eelistele on see endiselt majanduslikult tasuv variant nafta- ja gaasitööstuse jaoks. Terase tasuvus tuleneb selle rikkalikust kättesaadavusest ja kaasaegsete terasetootmisprotsesside tõhususest. Lisaks sellele aitavad terasmaterjalide vastupidavus ja madalad hooldusnõuded vähendada surveanumate kogukulu. Need majanduslikud kaalutlused on olulised nafta- ja gaasitööstuses, kus eelarvepiirangud ja vajadus kulutõhusate lahenduste järele on pidevalt olemas.

Kokkuvõttes on terasmaterjalid nafta- ja gaasitööstuse jaoks väga olulised, eriti surveanumate valmistamise kontekstis. Tugevuse, vastupidavuse, korrosioonikindluse ja paindliku valmistamise ainulaadne kombinatsioon koos kulutasuvusega teeb terasest selle nõudliku sektori jaoks kõige sobivama materjali. Kuna nafta- ja gaasitööstus areneb jätkuvalt ja seisab silmitsi uute väljakutsetega, on terase roll tegevuse ohutuse, tõhususe ja jätkusuutlikkuse tagamisel jätkuvalt oluline.

Terase tähtsus surveanumate valmistamisel on tõepoolest mitmekülgne, mõjutades mitte ainult ehitusetappi, vaid ka nende oluliste komponentide pikaajalist toimimist ja ohutust nafta- ja gaasisektoris. Tehnoloogia arenedes on oodata, et terasmaterjalide ja surveanumate valmistamise vaheline ühendus muutub veelgi tugevamaks, tagades ohutuma ja tõhusama energiatootmise järgnevateks aastateks.