Vous êtes-vous déjà demandé ce qui permet à l'industrie pétrolière et gazière de fonctionner sans heurts ? Parmi de nombreux facteurs, la fabrication de récipients sous pression joue un rôle essentiel. Ces récipients contiennent des gaz ou des liquides à une pression sensiblement différente de la pression ambiante, et leur intégrité est cruciale pour la sécurité et l'efficacité des opérations. Au cœur de la fabrication des appareils à pression se trouve un composant essentiel : les matériaux en acier. Leur résistance, leur durabilité et leur polyvalence les rendent indispensables à la construction de ces récipients soumis à de fortes contraintes. Que vous soyez un professionnel de l'industrie de la fabrication de l'acier ou simplement curieux de savoir comment les choses se passent en coulisses, comprendre l'importance de l'acier dans la fabrication des appareils à pression vous permettra de mieux connaître l'épine dorsale du secteur pétrolier et gazier.

Caractéristiques des matériaux en acier dans la fabrication des appareils à pression

Dans le monde de la fabrication d'appareils à pression, en particulier dans le secteur du pétrole et du gaz, les matériaux sélectionnés pour la construction de ces appareils doivent répondre à des normes rigoureuses. Les caractéristiques de ces matériaux déterminent non seulement la sécurité et la fiabilité des appareils sous pression, mais influencent également leur efficacité et leur durée de vie. Parmi les différents matériaux disponibles, l'acier se distingue par ses propriétés exceptionnelles, ce qui en fait un élément essentiel de la fabrication des appareils à pression.

Solidité et durabilité

L'une des principales raisons pour lesquelles l'acier est privilégié pour la fabrication des appareils à pression est sa résistance et sa durabilité remarquables. Les appareils à pression sont conçus pour faire face à des conditions extrêmes, notamment des pressions et des températures élevées, ce qui nécessite un matériau capable de résister à des environnements aussi exigeants sans compromettre son intégrité. La grande résistance à la traction de l'acier lui permet de résister à la déformation sous contrainte, ce qui garantit que les cuves conservent leur forme et leur fonctionnalité, même dans les conditions les plus difficiles. En outre, la durabilité de l'acier signifie que les récipients sous pression fabriqués dans ce matériau peuvent durer de nombreuses années, ce qui en fait un choix rentable pour l'industrie.

Résistance à la corrosion

Une autre caractéristique essentielle de l'acier dans la fabrication des appareils à pression est sa résistance à la corrosion. L'industrie du pétrole et du gaz implique souvent le traitement et le stockage de substances qui peuvent être très corrosives, ce qui constitue une menace importante pour l'intégrité des appareils à pression. Certains types d'acier, comme l'acier inoxydable, contiennent du chrome, qui forme une couche passive à la surface de l'acier, le protégeant ainsi de la corrosion. Cette qualité fait de l'acier un choix idéal pour les appareils à pression qui sont exposés à des produits chimiques ou à des environnements difficiles, car elle contribue à prolonger la durée de vie de l'appareil et à maintenir son intégrité structurelle au fil du temps.

Procédés de fabrication de l'acier pour les appareils à pression

La fabrication d'appareils à pression en acier implique une série de processus, chacun d'entre eux étant crucial pour garantir que le produit final réponde aux spécifications et aux normes de sécurité requises. Des techniques de soudage au traitement thermique en passant par les mesures de contrôle de la qualité, le processus de fabrication est méticuleux et requiert précision et expertise.

Techniques de soudage

Le soudage est un élément essentiel du processus de fabrication de l'acier pour les appareils à pression, car il consiste à assembler les plaques d'acier et les composants pour former l'appareil. La technique de soudage utilisée doit être adaptée au type d'acier et aux exigences spécifiques de l'appareil sous pression. Les méthodes de soudage les plus courantes sont les suivantes

- Soudage à l'arc sous protection métallique (SMAW) : Également connue sous le nom de soudage par bâtonnets, cette méthode est polyvalente et largement utilisée, et convient à de nombreux types d'acier.

- Soudage à l'arc en tungstène (GTAW) : Connue sous le nom de soudage TIG, cette technique offre une précision et une qualité élevées, idéales pour le soudage de fines sections d'acier inoxydable.

- Le soudage à l'arc sous gaz (GMAW) : Ou soudage MIG, cette méthode est plus rapide que le soudage TIG et permet de souder des sections d'acier plus épaisses.

Chaque technique de soudage a ses avantages et ses spécificités, ce qui fait du choix de la méthode une décision critique basée sur les exigences de conception de l'appareil sous pression.

Méthodes de traitement thermique

Après le soudage, les récipients sous pression en acier subissent souvent un traitement thermique, un processus qui améliore les propriétés de l'acier et le rend plus adapté à l'usage auquel il est destiné. Le traitement thermique peut soulager les contraintes introduites pendant le soudage, améliorer la ténacité et accroître la résistance à la corrosion et à l'usure. Les méthodes de traitement thermique les plus courantes sont les suivantes

- Recuit : Il s'agit de chauffer l'acier à une température spécifique, puis de le refroidir à une vitesse contrôlée afin de réduire sa dureté et d'améliorer sa ductilité, ce qui rend l'acier plus facile à travailler.

- Normalisation : Semblable au recuit, ce procédé consiste à chauffer l'acier au-dessus de sa température critique, puis à le laisser refroidir à l'air. Il en résulte une microstructure plus uniforme, qui améliore la résistance et la ténacité.

- Trempe et revenu : Dans ce processus, l'acier est chauffé puis rapidement refroidi (trempe) dans de l'eau ou de l'huile, avant d'être réchauffé à une température plus basse (revenu). Ce processus augmente la dureté et la résistance de l'acier.

Mesures de contrôle de la qualité

Il est primordial de garantir la qualité des appareils à pression en acier, ce qui nécessite des mesures strictes de contrôle de la qualité tout au long du processus de fabrication. Ces mesures comprennent

- Inspection des matériaux : Avant le début de la fabrication, les matériaux en acier sont inspectés pour en vérifier la qualité et s'assurer qu'ils répondent à toutes les normes et spécifications nécessaires.

- Inspection et test de soudage : Après le soudage, des inspections sont effectuées pour vérifier l'absence de défauts ou d'imperfections dans les soudures. Diverses méthodes de contrôle, telles que le contrôle par ultrasons, le contrôle radiographique et le contrôle par magnétoscopie, peuvent être utilisées.

- Inspection et essais finaux : Une fois le processus de fabrication terminé, l'appareil sous pression est soumis à une phase d'inspection et d'essais finaux. Il s'agit notamment d'un essai hydrostatique, au cours duquel l'appareil est rempli d'eau et pressurisé pour s'assurer qu'il peut supporter en toute sécurité la pression de service maximale.

Le contrôle de la qualité est un processus continu qui englobe chaque étape de la fabrication, depuis la sélection initiale des matériaux jusqu'à la livraison finale de l'appareil sous pression. Il permet de s'assurer que les cuves répondent non seulement aux normes requises, mais aussi aux exigences de sécurité et de fiabilité de l'industrie pétrolière et gazière.

En conclusion, les caractéristiques des matériaux en acier, associées à des processus de fabrication méticuleux et à des mesures rigoureuses de contrôle de la qualité, font de l'acier un matériau indispensable à la construction des appareils à pression. Sa solidité, sa durabilité et sa résistance à la corrosion sont conformes aux exigences de l'industrie pétrolière et gazière, ce qui garantit que les appareils à pression fabriqués en acier peuvent résister aux conditions rigoureuses auxquelles ils seront confrontés.

Importance des matériaux en acier dans l'industrie du pétrole et du gaz

L'acier est un matériau incroyablement polyvalent et durable, ce qui le rend indispensable dans diverses industries. Dans le contexte du secteur pétrolier et gazier, l'acier est particulièrement important en raison de ses propriétés uniques, qui sont adaptées aux exigences rigoureuses de l'extraction, du traitement et du transport de ces ressources naturelles. Voyons pourquoi les matériaux en acier jouent un rôle aussi essentiel dans l'industrie pétrolière et gazière, en nous concentrant sur leur utilisation dans la fabrication d'appareils à pression.

Les qualités intrinsèques de l'acier, telles que sa grande solidité, sa flexibilité et sa résistance à la corrosion, en font le choix idéal pour la construction d'appareils à pression. Ces cuves sont essentielles pour le stockage et le traitement des gaz et des liquides à haute pression, qui sont des conditions courantes dans les opérations pétrolières et gazières. La capacité de l'acier à résister à ces environnements extrêmes sans défaillance est primordiale pour la sécurité et l'efficacité des opérations industrielles.

Solidité et durabilité

L'une des propriétés les plus appréciées de l'acier dans l'industrie du pétrole et du gaz est sa résistance et sa durabilité exceptionnelles. Les appareils à pression sont soumis à des conditions de fonctionnement difficiles, notamment des pressions et des températures extrêmes. La capacité de l'acier à maintenir son intégrité dans ces conditions, sans se déformer ni se fissurer, est essentielle pour prévenir les accidents et assurer le fonctionnement continu des installations. Les nuances d'acier à haute résistance, spécialement conçues pour les appareils à pression, peuvent supporter ces conditions pendant des périodes prolongées, garantissant ainsi la longévité et la fiabilité de l'équipement.

Résistance à la corrosion

Un autre aspect essentiel de l'acier qui le rend adapté à l'industrie pétrolière et gazière est sa résistance à la corrosion. Les substances corrosives, telles que le pétrole brut, le gaz naturel et l'eau de mer, sont monnaie courante dans les opérations pétrolières et gazières. Certaines nuances d'acier sont spécifiquement conçues pour résister à ces environnements corrosifs, soit par l'ajout d'éléments d'alliage qui améliorent leur résistance à la corrosion, soit par l'application de revêtements protecteurs. Cette résistance à la corrosion est essentielle pour maintenir l'intégrité structurelle des appareils à pression et éviter des fuites ou des défaillances coûteuses.

Flexibilité dans la fabrication

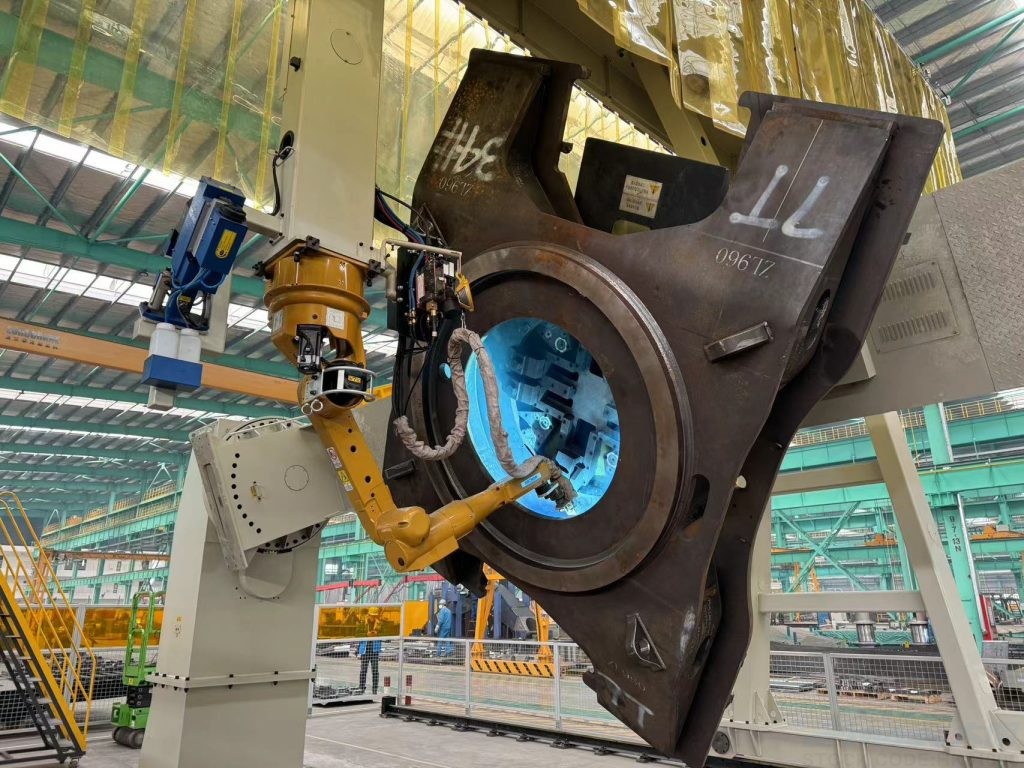

L'adaptabilité des matériaux en acier en termes de fabrication est un avantage significatif dans la construction d'appareils à pression. L'acier peut être moulé, coupé et soudé en différentes formes et tailles, ce qui permet la fabrication sur mesure d'appareils sous pression répondant à des exigences opérationnelles spécifiques. Les techniques de fabrication avancées, telles que le soudage automatisé et l'usinage de précision, améliorent encore la qualité et l'efficacité de la fabrication de l'acier. Cette flexibilité permet non seulement de répondre aux divers besoins de l'industrie pétrolière et gazière, mais aussi d'innover dans la conception et la construction des appareils à pression.

Rapport coût-efficacité

Malgré les propriétés avancées et les avantages offerts par l'acier, celui-ci reste une option économiquement viable pour l'industrie du pétrole et du gaz. La rentabilité de l'acier est due à son abondante disponibilité et à l'efficacité des processus modernes de production de l'acier. En outre, la durabilité et les faibles besoins de maintenance des matériaux en acier contribuent à réduire le coût total de possession des appareils à pression. Ces considérations économiques sont cruciales pour l'industrie du pétrole et du gaz, où les contraintes budgétaires et le besoin de solutions rentables sont omniprésents.

En conclusion, les matériaux en acier sont d'une importance fondamentale pour l'industrie du pétrole et du gaz, en particulier dans le contexte de la fabrication d'appareils à pression. La combinaison unique de solidité, de durabilité, de résistance à la corrosion, de flexibilité dans la fabrication et de rentabilité fait de l'acier le matériau de prédilection de ce secteur exigeant. Alors que l'industrie du pétrole et du gaz continue d'évoluer et de relever de nouveaux défis, le rôle de l'acier dans la sécurité, l'efficacité et la durabilité des opérations reste inchangé.

L'importance de l'acier dans la fabrication des appareils à pression est en effet multiple, influençant non seulement la phase de construction mais aussi le fonctionnement et la sécurité à long terme de ces composants essentiels dans le secteur du pétrole et du gaz. Au fur et à mesure que la technologie progresse, le mariage entre les matériaux en acier et la fabrication d'appareils à pression devrait se renforcer, garantissant une production d'énergie plus sûre et plus efficace pour les années à venir.