¿Se ha preguntado alguna vez qué hace que la industria del petróleo y el gas funcione sin problemas? Entre otros muchos factores, la fabricación de recipientes a presión desempeña un papel fundamental. Estos recipientes contienen gases o líquidos a una presión significativamente diferente de la presión ambiente, y su integridad es crucial para la seguridad y la eficiencia operativas. En el corazón de la fabricación de recipientes a presión se encuentra un componente crítico: los materiales de acero. Su resistencia, durabilidad y versatilidad los hacen indispensables en la construcción de estos recipientes sometidos a grandes esfuerzos. Tanto si es usted un profesional del sector de la fabricación de acero como si simplemente siente curiosidad por saber cómo funcionan las cosas entre bastidores, comprender la importancia del acero en la fabricación de recipientes a presión le permitirá conocer mejor la columna vertebral del sector del petróleo y el gas.

Características de los materiales de acero en la fabricación de recipientes a presión

En el mundo de la fabricación de recipientes a presión, sobre todo en el sector del petróleo y el gas, los materiales seleccionados para la construcción de estos recipientes deben cumplir normas rigurosas. Las características de estos materiales no sólo determinan la seguridad y fiabilidad de los recipientes a presión, sino que también influyen en su eficacia y vida útil. Entre los diversos materiales disponibles, el acero destaca por sus excepcionales propiedades, que lo convierten en un elemento básico en la fabricación de recipientes a presión.

Resistencia y durabilidad

Una de las principales razones por las que se prefiere el acero para la fabricación de recipientes a presión es su notable resistencia y durabilidad. Los recipientes a presión están diseñados para soportar condiciones extremas, como altas presiones y temperaturas, lo que requiere un material capaz de resistir entornos tan exigentes sin comprometer su integridad. La gran resistencia a la tracción del acero le permite resistir la deformación bajo tensión, lo que garantiza que los recipientes mantengan su forma y funcionalidad incluso en las condiciones más difíciles. Además, la durabilidad del acero hace que los recipientes a presión fabricados con este material puedan durar muchos años, lo que lo convierte en una opción rentable para la industria.

Resistencia a la corrosión

Otra característica crucial del acero en la fabricación de recipientes a presión es su resistencia a la corrosión. La industria del petróleo y el gas a menudo implica el procesamiento y almacenamiento de sustancias que pueden ser altamente corrosivas, lo que supone una amenaza significativa para la integridad de los recipientes a presión. Ciertos tipos de acero, como el inoxidable, contienen cromo, que forma una capa pasiva en la superficie del acero, protegiéndolo de la corrosión. Esta cualidad hace del acero una opción ideal para los recipientes a presión expuestos a productos químicos o entornos agresivos, ya que ayuda a prolongar la vida útil del recipiente y a mantener su integridad estructural a lo largo del tiempo.

Procesos de fabricación de acero para recipientes a presión

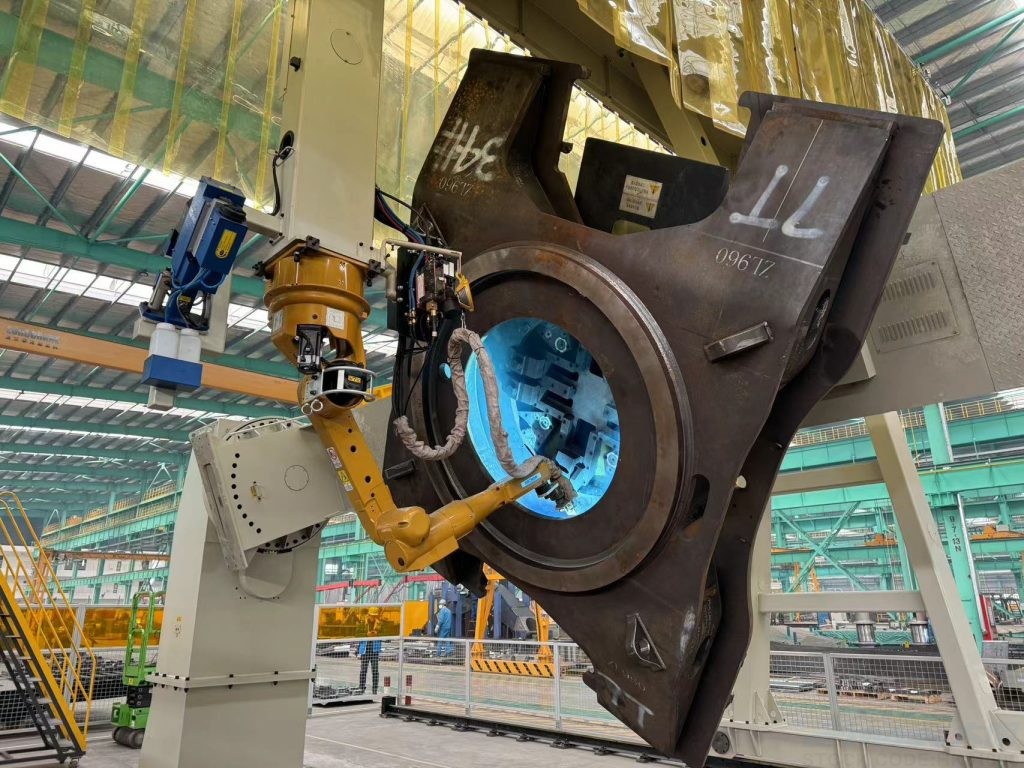

La fabricación de recipientes a presión de acero implica una serie de procesos, cada uno de ellos crucial para garantizar que el producto final cumpla las especificaciones y normas de seguridad requeridas. Desde las técnicas de soldadura hasta el tratamiento térmico y las medidas de control de calidad, el proceso de fabricación es meticuloso y requiere precisión y experiencia.

Técnicas de soldadura

La soldadura es una parte fundamental del proceso de fabricación de acero para recipientes a presión, ya que implica la unión de las placas de acero y los componentes para formar el recipiente. La técnica de soldadura utilizada debe ser adecuada para el tipo de acero y los requisitos específicos del recipiente a presión. Los métodos de soldadura más comunes son:

- Soldadura por arco metálico protegido (SMAW): También conocido como soldadura con electrodo, este método es versátil y ampliamente utilizado, adecuado para muchos tipos de acero.

- Soldadura por arco de gas tungsteno (GTAW): Conocida como soldadura TIG, esta técnica ofrece gran precisión y calidad, ideal para soldar secciones finas de acero inoxidable.

- Soldadura por arco metálico con gas (GMAW): O soldadura MIG, este método es más rápido que la soldadura TIG y es eficaz para soldar secciones de acero más gruesas.

Cada técnica de soldadura tiene sus ventajas y especificidades, por lo que la elección del método es una decisión crítica basada en los requisitos de diseño del recipiente a presión.

Métodos de tratamiento térmico

Tras la soldadura, los recipientes a presión de acero suelen someterse a un tratamiento térmico, un proceso que mejora las propiedades del acero, haciéndolo más adecuado para el uso previsto. El tratamiento térmico puede aliviar las tensiones introducidas durante la soldadura, mejorar la tenacidad y aumentar la resistencia a la corrosión y el desgaste. Los métodos de tratamiento térmico más comunes son:

- Recocido: Consiste en calentar el acero a una temperatura determinada y enfriarlo a continuación a un ritmo controlado para reducir la dureza y mejorar la ductilidad, facilitando así el trabajo con el acero.

- Normalizado: Similar al recocido, este proceso calienta el acero por encima de su temperatura crítica y luego lo deja enfriar al aire. El resultado es una microestructura más uniforme, que mejora la resistencia y la tenacidad.

- Temple y revenido: En este proceso, el acero se calienta y luego se enfría rápidamente (templado) en agua o aceite, seguido de un recalentamiento a una temperatura más baja (revenido). Este proceso aumenta la dureza y resistencia del acero.

Medidas de control de calidad

Garantizar la calidad de los recipientes a presión de acero es primordial, lo que exige estrictas medidas de control de calidad durante todo el proceso de fabricación. Estas medidas incluyen:

- Inspección de materiales: Antes de comenzar la fabricación, se inspecciona la calidad de los materiales de acero para garantizar que cumplen todas las normas y especificaciones necesarias.

- Inspección y pruebas de soldadura: Tras la soldadura, se realizan inspecciones para comprobar si hay fallos o defectos en las soldaduras. Pueden utilizarse varios métodos de ensayo, como el ensayo por ultrasonidos, el ensayo radiográfico y la inspección por partículas magnéticas.

- Inspección final y pruebas: Una vez finalizado el proceso de fabricación, el recipiente a presión se somete a una fase final de inspección y pruebas. Esto incluye pruebas hidrostáticas, en las que el recipiente se llena de agua y se presuriza para garantizar que puede mantener con seguridad la presión máxima de funcionamiento.

El control de calidad es un proceso continuo que abarca todas las fases de fabricación, desde la selección inicial de materiales hasta la entrega final del recipiente a presión. Garantiza que los recipientes no solo cumplan las normas exigidas, sino que también satisfagan las demandas de seguridad y fiabilidad de la industria del petróleo y el gas.

En conclusión, las características de los materiales de acero, combinadas con meticulosos procesos de fabricación y estrictas medidas de control de calidad, hacen del acero un material indispensable en la construcción de recipientes a presión. Su solidez, durabilidad y resistencia a la corrosión se ajustan a los requisitos de la industria del petróleo y el gas, garantizando que los recipientes a presión fabricados con acero puedan soportar las rigurosas condiciones a las que se enfrentarán.

Importancia de los materiales de acero en la industria del petróleo y el gas

El acero es un material increíblemente versátil y duradero, lo que lo hace indispensable en diversas industrias. En el contexto del sector del petróleo y el gas, el acero es especialmente importante por sus propiedades únicas, adaptadas a las rigurosas exigencias de extracción, procesamiento y transporte de estos recursos naturales. Analicemos por qué los materiales de acero desempeñan un papel tan fundamental en la industria del petróleo y el gas, centrándonos en su uso en la fabricación de recipientes a presión.

Las cualidades inherentes al acero, como su gran resistencia, flexibilidad y resistencia a la corrosión, lo convierten en la opción ideal para construir recipientes a presión. Estos recipientes son esenciales para almacenar y procesar gases y líquidos a altas presiones, condiciones habituales en las operaciones de petróleo y gas. La capacidad del acero para soportar estos entornos extremos sin fallar es primordial para la seguridad y eficacia de las operaciones industriales.

Resistencia y durabilidad

Una de las propiedades más valoradas del acero en la industria del petróleo y el gas es su excepcional resistencia y durabilidad. Los recipientes a presión están sometidos a duras condiciones de funcionamiento, como presiones y temperaturas extremas. La capacidad del acero para mantener su integridad en estas condiciones, sin deformarse ni agrietarse, es esencial para prevenir accidentes y garantizar el funcionamiento continuo de las instalaciones. Las calidades de acero de alta resistencia, diseñadas específicamente para recipientes a presión, pueden soportar estas condiciones durante periodos prolongados, garantizando así la longevidad y fiabilidad del equipo.

Resistencia a la corrosión

Otro aspecto crítico del acero que lo hace adecuado para la industria del petróleo y el gas es su resistencia a la corrosión. Las sustancias corrosivas, como el petróleo crudo, el gas natural y el agua de mar, son habituales en las operaciones de petróleo y gas. Algunos tipos de acero están diseñados específicamente para resistir estos entornos corrosivos, ya sea mediante la adición de elementos de aleación que mejoran su resistencia a la corrosión o mediante la aplicación de revestimientos protectores. Esta resistencia a la corrosión es crucial para mantener la integridad estructural de los recipientes a presión y evitar costosas fugas o averías.

Flexibilidad en la fabricación

La adaptabilidad de los materiales de acero en términos de fabricación es una ventaja significativa en la construcción de recipientes a presión. El acero puede moldearse, cortarse y soldarse en diversas formas y tamaños, lo que permite la fabricación a medida de recipientes a presión para satisfacer requisitos operativos específicos. Las técnicas de fabricación avanzadas, como la soldadura automatizada y el mecanizado de precisión, mejoran aún más la calidad y la eficacia de la fabricación de acero. Esta flexibilidad no sólo se adapta a las diversas necesidades de la industria del petróleo y el gas, sino que también permite innovar en el diseño y la construcción de recipientes a presión.

Relación coste-eficacia

A pesar de las avanzadas propiedades y ventajas que ofrece el acero, sigue siendo una opción económicamente viable para la industria del petróleo y el gas. La rentabilidad del acero se deriva de su abundante disponibilidad y de la eficacia de los modernos procesos de producción de acero. Además, la durabilidad y los bajos requisitos de mantenimiento de los materiales de acero contribuyen a reducir el coste total de propiedad de los recipientes a presión. Estas consideraciones económicas son cruciales para la industria del petróleo y el gas, donde las limitaciones presupuestarias y la necesidad de soluciones rentables están siempre presentes.

En conclusión, los materiales de acero tienen una importancia fundamental para la industria del petróleo y el gas, sobre todo en el contexto de la fabricación de recipientes a presión. La combinación única de fuerza, durabilidad, resistencia a la corrosión y flexibilidad en la fabricación, junto con la rentabilidad, hacen del acero el material preferido para este exigente sector. A medida que la industria del petróleo y el gas sigue evolucionando y se enfrenta a nuevos retos, el papel del acero a la hora de garantizar la seguridad, la eficacia y la sostenibilidad de las operaciones sigue siendo el mismo.

La importancia del acero en la fabricación de recipientes a presión es realmente polifacética, ya que influye no sólo en la fase de construcción, sino también en el funcionamiento y la seguridad a largo plazo de estos componentes esenciales en el sector del petróleo y el gas. A medida que avanza la tecnología, se espera que la unión entre los materiales de acero y la fabricación de recipientes a presión se fortalezca aún más, garantizando una producción de energía más segura y eficiente en los años venideros.